Rotary Club zeichnet Maschinenbau-Absolventen für innovative Arbeiten aus

News

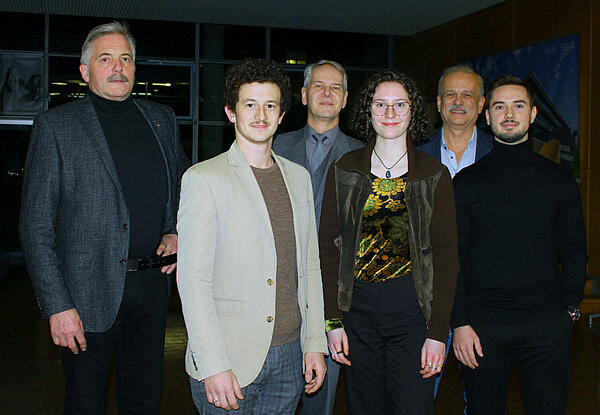

Felix Theurer, Tabea Schmitt und Kevin Kern (v.l.n.r.) wurden für ihre innovativen Abschlussarbeiten im Maschinenbau vom Rotary Club Mühlacker-Enzkreis ausgezeichnet.

Beatmungsgeräte für Covid-Patienten, 3D-Druck-Technologie, Laserauftragsschweißen

Wie können vergleichsweise einfache Beatmungsgeräte mit wenig Aufwand so umgerüstet werden, dass sie für den Einsatz der Beatmung von schwerkranken Covid-Patienten genutzt werden können? Mit dieser Frage beschäftigte sich Felix Theurer im Rahmen seiner Abschlussarbeit „Modellierung und Regelungsentwurf nichtlinearer Systeme am Beispiel künstlicher Beatmung“ im Bachelorstudiengang „Maschinenbau/ Produktentwicklung“ an der Fakultät für Technik der Hochschule Pforzheim. Er erhielt dafür nicht nur von seinen betreuenden Professoren Peter Heidrich und Tobias Preckel die Bestnote 1,0. Jüngst wurde der Absolvent der Hochschule Pforzheim für seine innovative Arbeit auch mit dem Siegerpreis des Rotary Clubs Mühlacker-Enzkreis, in Höhe von 3000 Euro, ausgezeichnet.

Zwei Mal wurde außerdem ein zweiter Preis, jeweils in Höhe von 1000 Euro, an seine Maschinenbau-Kommilitonen Tabea Schmitt („Konzeption und Konstruktion einer automatisch, verketteten Nachbelichtungsstation für 3D-gedruckte Bauteile“) und Kevin Kern („Entwicklung und Umsetzung einer diskreten, ortsabhängigen Regelung einer partiell gepulsten Pulverzuführung für das Laserpulverauftragschweißen“) vergeben.

„Mit dem Aufkommen von schweren Verläufen der COVID-Erkrankung stieg der Bedarf nach geeigneten Beatmungsgeräten für Intensivpatienten sprunghaft an. Um den Bedarf an Neuentwicklungen zu decken, ist es hilfreich, die Einstiegshürden zu senken. Herr Theurer liefert mit seiner Arbeit ein Lungenmodell und vorkonzipierte Regler und ermöglicht hiermit Medizintechnikern eine effiziente Einarbeitung in den Themenkomplex der künstlichen Beatmung“, erklärt Tobias Preckel.

Felix Theurer absolvierte von Oktober 2017 bis März 2021 sein Maschinenbaustudium an der Fakultät für Technik der Hochschule Pforzheim. „Schon während der ersten Fachsemester beschäftigte er sich mit der Entwicklung von Maschinen. So baute er, zusammen mit einem Kommilitonen und Freunden, eine Spezialmaschine zur halbautomatischen Produktion von Holzkämmen.

Tobias Preckel, Professor im Bachelorstudiengang "Medizintechnik"

Tobias Preckel, Professor im Bachelorstudiengang "Medizintechnik" Herbert Emmerich (Maschinenbau-Professor und Mitglied des Rotary Clubs Mühlacker-Enzkreis), Felix Theurer, Peter Heidrich (Maschinenbau-Professor), Tabea Schmitt, Roland Wahl (Maschinenbau-Professor) und Kevin Kern (v.l.n.r.).

Herbert Emmerich (Maschinenbau-Professor und Mitglied des Rotary Clubs Mühlacker-Enzkreis), Felix Theurer, Peter Heidrich (Maschinenbau-Professor), Tabea Schmitt, Roland Wahl (Maschinenbau-Professor) und Kevin Kern (v.l.n.r.).Dabei wurde er hinsichtlich der Steuerungs- und Antriebstechnik sowohl von mir als auch von in Pforzheim ansässigen Unternehmen der Antriebs- und Steuerungstechnik unterstützt“, erinnert sich Peter Heidrich. „Mit seiner Abschlussarbeit hat Herr Theurer gezeigt, wie man interdisziplinär Maschinen entwickeln kann, die von gesellschaftlicher Relevanz sein können. Dafür nutzte er auch die interdisziplinären Möglichkeiten, die die Fakultät für Technik durch die Integration des Maschinenbaus, der Medizintechnik, der Elektro- und Informationstechnik sowie dem Wirtschaftsingenieurwesen bietet“, führt der Pforzheimer Professor weiter aus. Im März 2020 meldete Felix Theurer ein Patent auf die Entwicklung des Beatmungsgeräts an. Seit 2021 führt Felix Theurer in Vollzeit die FF Maschinen GmbH, die er 2019 ursprünglich als studentisches Büro für Sondermaschinenbau und Produktentwicklung gegründet hatte, um Studierenden Zugang zu Industrieaufträgen zu ermöglichen. „An der Hochschule Pforzheim wurde ich immer darin unterstützt, mein Studium und mein Unternehmen gleichzeitig und sich gegenseitig ergänzend zu bearbeiten“, blickt der Absolvent zurück. Schwerpunkte der FF Maschinen GmbH sind Konzeption und Entwicklung von technischen Produkten und Geschäftsmodellen.

Es wurden bereits CNC-Maschinen, selbstfahrende Kleinfahrzeuge und verschiedene weitere Produkte entwickelt, montiert, programmiert und ausgeliefert. „Auch nachhaltige Aspekte werden durch die Beratung bei Demeter International und weitere Projekte immer stärker beleuchtet“, erklärt der Maschinenbauingenieur. „Meine Motivation als Unternehmer ist, die Gesellschaft und mein eigenes Leben nach meinen Werten mitgestalten zu können. Die Produkte, die wir verwenden, die Teams, in denen wir sie entwickeln und die Menschen, denen wir sie verkaufen – all das soll gemeinsam betrachtet Wert schöpfen“, fasst Felix Theurer zusammen.

Am 8. Dezember 2022 ist der Pforzheimer Absolvent zu Gast beim Gründer*innen-Talk starTUB des HEED – Institute for Human Engineering & Empathic Design und der Design Factory Pforzheim in Kooperation mit dem Fachbereich Maschinenbau. Die kostenlose Veranstaltung findet ab 17:30 Uhr an der Fakultät für Technik im Raum T1.5.09 des T1-Gebäudes, Tiefenbronner Straße 66, statt und steht allen Interessierten offen. Eine Anmeldung ist nicht erforderlich.

Zweite Preise: Tabea Schmitt und Kevin Kern

Der Prozess des Laserauftragschweißens mit pulverförmigem Auftragswerkstoff, auch Laserpulverauftragschweißen (LPA) genannt, dient der Erzeugung auf ein Bauteil aufgebrachter Deckschichten (Aufträge), die eine besondere Funktion, meist des Verschleißschutzes, erbringen können. Die Pulverzufuhr räumlich und zeitlich präzise steuern zu können, gelang bislang oft nur unzureichend, was den Prozess nochmals länger andauernd und damit teurer machte. Kevin Kern beschrieb in seiner Bachelorthesis „Entwicklung und Umsetzung einer diskreten, ortsabhängigen Regelung einer partiell gepulsten Pulverzuführung für das Laserpulverauftragschweißen“ eine erfolgreiche Lösung: Er optimierte die an- und abströmenden Kanäle zu einem Quetschventil, das durch höherfrequent gepulste Signale in einem „Schwebezustand“ zwischen den Stellungen „offen“ und „geschlossen“ gehalten werden konnte. Um diese sogenannte „Taktung“ des Ventils zu realisieren, entwickelte er unter anderem eine eigene Steuerungsplatine und das darauf ablaufende Programm.

In den letzten Jahren hat sich die Technologie des 3D-Druckes rasant entwickelt. Neben den Technologien zum Drucken von Metallen, Keramiken und Verbundwerkstoffen, werden dem Drucken von Kunstoffen mit dem Verfahren des „Digital Light Processing" (DLP) die größten Wachstumspotentiale prognostiziert. Der Ausgangswerkstoff des DLP-Verfahrens für die Polymerisation ist ein flüssiges Harz. Durch das Auftreffen von Lichtstrahlen auf Photoinitiatoren wird dieses photochemisch abgebaut und es bilden sich Radikale, die einen Polymerisationsprozess aktivieren. Nach dem Druckvorgang müssen die Bauteile einer Nachbehandlung (Nachbelichtung/UV-Aushärtung) unterzogen werden, da nicht alle Monomere beim Drucken chemisch vernetzt werden. Das größte Problem bei dieser Nachbehandlung ist die Sauerstoffinhibierung, die es zwingend zu verhindern gilt. An dieser Stelle setzt die Arbeit „Konzeption und Konstruktion einer automatisch, verketteten Nachbelichtungsstation für 3D-gedruckte Bauteile“ von Frau Schmitt an, die eine automatisierte Nachbelichtungsstation mit automatisiertem Handling bei absolutem Sauerstoffabschluss entwickelt und umgesetzt hat.