Erfolgreiche Kooperation zwischen IHK, Industrie und Hochschule

News

Innovationsnetzwerk „Digitale Zukunft der Automatisierung" besucht Pforzheimer Unternehmen STÖBER ANTRIEBESTECHNIK GmbH & Co. KG

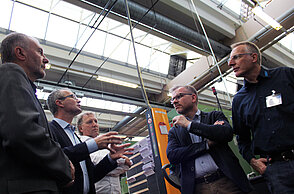

Was führt Vertreter der Hochschule Pforzheim, der Industrie- und Handelskammer Nordschwarzwald und regionale Unternehmer an einem Nachmittag im Oktober zur STÖBER ANTRIEBSTECHNIK GmbH & Co. KG in Pforzheim? Es ist das <link https: engineeringpf.hs-pforzheim.de fakultaet unternehmen innovationsnetzwerk_digitale_zukunft_der_automatisierung _blank external-link-new-window den link auf der gleichen>Innovationsnetzwerk „Digitale Zukunft der Automatisierung“. Das im September 2017 – unter dem Dach der Industrie- und Handelskammer Nordschwarzwald und unter der inhaltlichen Leitung der Hochschule Pforzheim – gegründete Kooperationsbündnis bearbeitet in Form regelmäßiger Workshops, Firmenbesichtigungen und Forschungskooperationen „große Fragen in Zeiten von Industrie 4.0 im kleinen Kreis der regionalen Industrie“, fasst <link https: www.hs-pforzheim.de profile guidosand _blank external-link-new-window den link auf der gleichen>Prof. Dr.-Ing. Guido Sand, Experte für Automatisierungstechnik an der Pforzheimer Fakultät für Technik zusammen. Ein Netzwerk mit Erfolg: Die Zahl der Mitgliedsunternehmen stieg im ersten Jahr von fünf auf neun, Formate des Austauschs mit der Hochschule Pforzheim etablieren sich, die Optimierung von Anlagen und Prozessen durch Automatisierung verspricht den Netzwerkern langfristig Wettbewerbsfähigkeit.

„Vernetzung, digitale Zwillinge, autonome Systeme – die rasante technologische Entwicklung ist ein Schlüsselthema für die Zukunft der Wirtschaft. Die Unternehmen haben hier einen erheblichen Wissens- und Fachkräftebedarf – diesem Bedarf begegnet das Innovationsnetzwerk ‚Digitale Zukunft der Automatisierung‘“, so IHK-Geschäftsführer Markus Wexel.

„Ziel ist es, im Austausch mit kleinen und mittleren Unternehmen (KMU) der Region Orientierungs- und Anwendungswissen entlang konkreter Fragestellungen zu generieren. Der Wissenstransfer zwischen Wissenschaft und Wirtschaft wirkt in der Region Nordschwarzwald als Innovationsmotor im Bereich industrieller Digitalisierung“, so Guido Sand.

Was treibt „die Kollegen“? Vor welchen Herausforderungen stehen sie? Welche Lösungen sind vielversprechend? Hierüber tauschten sich Vertreter der Mitgliedsunternehmen Eucrea Industrieservice GmbH, ib Company GmbH/Stadtwerke Pforzheim, KOCH Pac-Systeme GmbH, KOLEKTOR Conttek GmbH, Schroff GmbH, Renner GmbH, Stöber Antriebstechnik GmbH & Co. KG, Gerweck GmbH sowie UF automation GmbH bei verschiedenen Arbeitstreffen an der Hochschule Pforzheim aus. Auf die einführenden Grundlagen im Herbst und Winter 2017 folgen aktuell Ortstermine bei den Anwendern: Nach der Renner GmbH aus Maulbronn im Juli 2018 öffnete nun, am 22. Oktober 2018, die STÖBER ANTRIEBSTECHNIK GmbH & Co. KG aus Pforzheim ihre Türen für die Netzwerker.

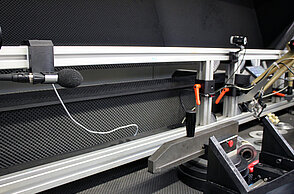

Der 1934 gegründete Systemanbieter für die gesamte Maschinenautomatisierung wird mittlerweile in dritter Generation als Familienunternehmen geführt. „Alles was die Populärtechnologie längst bietet, erwarten unsere Kunden zwischenzeitlich auch für die Industrie: Drahtlose Verbindungen müssen Kabel ersetzen, Schnittstellen müssen Systeme mühelos kompatibel und flexibel halten, Trends wie ‚Condition Monitoring‘, um Ausfälle vorherzusagen, werden schlicht erwartet“, gibt Stephan Scholze, Mitglied der STÖBER-Geschäftsleitung, einen Einblick in die täglichen Herausforderungen – denen man im firmeneigenen Prüflabor begegnet. „Schon seit 10 Jahren erfassen wir in unserer Produktion in einer Akustikkammer die vom Getriebe verursachten Geräusche. Zukünftig werden im Betrieb bei unseren Kunden entstehende Fehler oder Verschleiße mittels Künstlicher Intelligenz detektiert werden“, so Stephan Scholze. Den Hör- bzw. Tastvorgang des Menschen übernehmen dann spezielle Algorithmen; über Sensoren, die Erschütterung und Beschleunigung aufnehmen, können so zum Beispiel fehlerhafte Kugellager oder Verzahnungen identifiziert werden.

Nach einer Führung durch das Prüflabor sowie die Produktion des Unternehmens für Antriebstechnologie moderierte Guido Sand einen Workshop zum Thema „Kooperation von Studierenden mit mittelständischen Unternehmen der Region“: „In den vergangenen Monaten konnten wir unsere Studierenden im Rahmen von Projekt- und Abschlussarbeiten, Praktika oder Werkstudententätigkeiten erfolgreich mit den Mitgliedsunternehmen vernetzen“, so der Pforzheimer Professor. Industrielle Anwendungsfälle für maschinelles Lernen und mathematische Optimierung wurden gemeinsam identifiziert und von Studierenden bearbeitet, um so „die KMU des produzierenden Gewerbes bei der Digitalisierung ihrer Produktion zu unterstützen“, so der Experte für Automatisierungstechnik. „Die angehenden Ingenieure sammeln praktische Erfahrungen jenseits des Hörsaals, die Unternehmen gewinnen im Umkehrschluss Wissen über das Potenzial innovativer Technologien“, beschreibt der Pforzheimer Professor die „Win-Win-Situation“ für beide Seiten.

Umgekehrt wurden auch Unternehmensvertreter in den Lehrbetrieb der Hochschule eingebunden. Sowohl im Rahmen der Vorlesung „Seminar Industrie 4.0“ des Master-Studiengangs Mechatronische Systementwicklung als auch im Rahmen der abendlichen Vortragsreihe „IT Kolloquium“ des Fachbereichs Informationstechnik hielten sie im Sommersemester 2018 Vorträge und führten Diskussionsrunden mit Studierenden der Fakultät für Technik.

Die nächste Betriebsbesichtigung des Innovationsnetzwerks „Digitale Zukunft der Automatisierung“ wird im Januar 2019 bei der Schroff GmbH in Straubenhardt stattfinden.

Hintergrund: Industrie 4.0

Jeder industriellen Revolution liegt ein Fortschritt in der Produktion durch eine bestimmte Technologie zugrunde: Mechanisierung, Elektrifizierung und Automatisierung. Der Begriff Industrie 4.0 beschreibt die vierte industrielle Revolution basierend auf digitalen Technologien: Vernetzung, Virtualisierung, Künstliche Intelligenz, Optimierung – zusammengefasst als Cyber-Physische Systeme (CPS). CPS sind technische Systeme mit einem digitalen Schatten, der den Entwurf, Bau und Betrieb sowie die Optimierung oder Wartung vereinfacht. Durch selbstoptimierende Produktion und Anlagenstruktur sowie die Automatisierung kognitiver Tätigkeiten (erkennen, verstehen, planen, entscheiden) sollen so individuelle Produkte zum Preis von Massenprodukten entstehen können.