Ultraeffizienz-Herstellung von Permanentmagneten zur Ressourcenschonung

News

Am 03. Dezember.2020 fand die zweite Online-Veranstaltung der Reihe „Industrie trifft Hochschule“ statt. Die Fakultät für Technik der Hochschule Pforzheim lud gemeinsam mit der Cluster-Initiative für Präzisionstechnik „Hochform“ (WSP) Fachleute aus Unternehmen, Professoren, Mitarbeiter sowie Studierende der Hochschule Pforzheim zu Fachvorträgen über „Ultraeffizienz-Herstellung von Permanentmagneten zur Ressourcenschonung“ ein.

Das Wissen um Magnete ist nicht neu, bereits um 1600 vergab Elisabeth I in England das erste bekannte Stipendium zur Erforschung der Magnete. Ging es damals hauptsächlich um Navigation mittels Kompass, so sind heute Magnete und ihre Funktionen aus unserem Alltag nicht mehr wegzudenken. Ihr Anwendungsbereich ist immens groß und ihre Bedeutung für unser modernes Leben ist riesig. Viele Verbraucher denken bei Magneten zuerst an Handtaschenverschlüsse oder Kinderspielzeug, doch Permanentmagnete auf Basis seltener Erdmetalle (SE) sind absolute Hightech-Produkte, unverzichtbar in Hochleistungs-Elektromotoren, Generatoren, Sensoren und Aktuatoren. So werden moderne Windräder nicht mehr mit einem Getriebe ausgestattet, sondern mit mit direktangetriebenen Generatoren. Dafür sind mehrere Tonnen Magnete notwendig und nicht zuletzt auch die elektrische Mobilisierung steigert die Nachfrage erheblich. Permanentmagnete spielen also eine fundamentale Rolle beim Übergang zu einer sauberen Energiezukunft. Industriell werden sie in Windkraftanlagen, Elektro- und Hybridfahrzeugen, Sensorik, Medizintechnik, Luft- und Raumfahrt, Robotik und Automatisierung verbaut und bilden die Grundlage für eine Industrie im Wert von mehreren Billionen US-Dollar weltweit. Aktuell wird die Möglichkeit europäischer Unternehmen in vollem Umfang an diesen Märkten teilzunehmen, durch das monopolähnliche Angebot von SE durch China eingeschränkt. Dabei ist besorgniserregend, dass die VR China nicht nur die gesamte Wertschöpfungskette abdeckt, sondern bei einer angenommenen jährlichen Wachstumsrate von etwa 15 Prozent eine deutliche Reduzierung der Exporte von SE anstrebt, wobei gleichzeitig der Ausbau der Elektromobilität und somit die Technologie- und Marktführerschaft anstrebt. Zunehmende politische Spannungen und Einfuhrzollüberlegungen erhöhen die Preisschwankungen und die Anfälligkeit des Marktes weiter, weshalb die Legierungsbestandteile von NdFeB-Magneten als EU-kritische Rohstoffe eingestuft sind. Was der europäischen Industrie zusätzlich die Sorgenfalten auf die Stirn treibt, ist die umweltbelastende Gewinnung der SE in China. Die im Tagebau gewonnenen Erze hinterlassen große Mengen an problematischen Abfällen wie Laugen, Säuren und radioaktive Beiprodukte. Die früher kaum vorhandenen chinesischen Umweltauflagen ermöglichen eine konkurrenzlos kostengünstige Produktion, was weltweit zu einem ruinösen Preiskampf führte und die meisten Wettbewerber aus dem Markt fegte. Zwar werden die Umweltstandards auch in China derzeit verschärft, so ist es dennoch zur Erhöhung der Lieferkettenbeständigkeit von großer Wichtigkeit, durch entsprechende Innovationen und verbesserte Recyclingprozesse die Nutzung der SE als Sekundärressource zu verbessern und die Rohstoffabhängigkeit von Drittländern zu verringern.

Professor Dr. Carlo Burkhardt, Leiter des Schmuck-technologischen Institutes der Hochschule Pforzheim

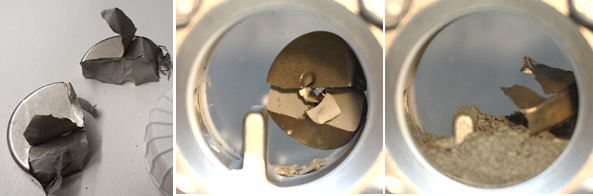

Professor Dr. Carlo Burkhardt, Leiter des Schmuck-technologischen Institutes der Hochschule PforzheimMit der Gründung der Europäischen Rohstoffallianz (European Raw Materials Alliance) im September 2020 unternimmt die EU nun einen wichtigen Schritt, um diesem Ungleichgewicht entgegenzuwirken. Die Sicherung der Rohstoffe zur Produktion von Seltenerdmagneten steht dabei ganz oben auf der Agenda. Mit der Entwicklung einer Recycling-Lieferkette leistet das EU-Projekt SUSMAGPRO, koordiniert von der Hochschule Pforzheim, einen wichtigen Beitrag zur Erreichung dieses Ziels. Der Hauptkern besteht darin, die Infrastruktur zur Rückgewinnung der vielen Tonnen Magnete, die bereits in Millionen von Geräten nach Europa eingeführt wurden, zu entwickeln, anstatt diese kritische Ressource am Ende des Produktlebenszyklus auf Deponien zu entsorgen oder in andere Teile der Welt zu exportieren. Dabei wird auf einen „abgekürzten“ Recyclingprozess gesetzt, bei dem mit Hilfe von Wasserstoff das Magnetmaterial versprödet und pulverisiert wird. Ohne die Aufspaltung in die einzelnen Legierungsbestandteile kann das Pulver direkt wieder zu Magneten verarbeitet werden, was eine Energieeinsparung von über 90% gegenüber der Primärproduktion und sogar 98% geringere Toxizität ermöglicht. Dieser Prozess soll in dem von der EU mit 12,9 Millionen Euro im Forschungsprogramm Horizon 2020 geförderten Projekt zur Serienreife gebracht werden, so dass 2024 in vier Pilotanlagen in Schweden, Großbritannien, Slowenien und Deutschland jährlich 110 Tonnen Magnetabfall recycelt werden können. Abgebildet wird dabei die gesamte Verwertungskette vom großen Recyclingbetrieb über Magnethersteller bis zu Endanwendern für Traktionsmotoren, Windkraftanlagen oder Heizungspumpen ab. „Die Schwierigkeit liegt nicht im eigentlichen Recyclingprozess, sondern in der Vielfalt von Magneten im Markt, mit z.B. schwer wiederverwertbare Ferrite oder Samarium-Cobalt-Magnete und die magnethaltigen Komponenten unterliegen heute keiner Kennzeichnungspflicht. Oft ist auch die Zerlegung der Komponenten teurer als der sich darin befindliche Rohstoffwert, weshalb Elektronikschrott oft komplett geschreddert wird“, erläutert Prof. Burkhardt. Das Projekt entwickelt deshalb Sensorik und automatische Sortiereinrichtungen, um den Magnetabfall gezielt vorzusortieren und damit die Effizienz des Prozesses zu erhöhen. Hierzu gehört auch die Erarbeitung von Kennzeichnungs- und Klassifizierungssystemen, um die Taktzeit bei der automatischen Sortierung weiter zu verringern und die Definition von Kriterien, um Bauteile recyclinggerechter zu machen.

„Recycling wird einen substantiellen, aber trotzdem nur geringen Teil des Verbrauchs für Europa bereitstellen können, das muss uns klar sein“, gibt Burkhardt zu bedenken.

Die nächsten Veranstaltungstermine „Industrie trifft Hochschule“:

„Mittelstand 4.0-Kompetenzzentrum Stuttgart“ | Donnerstag, 18. März 2021

„KI - Künstliche Intelligenz – Einsatz in der Produktion | Donnerstag, 10. Juni 2021

„Info-Veranstaltung zum Zentrum Präzisionstechnik (ZPT)“ | Donnerstag, 14. Oktober 2021

„Technologie-Trends in Medizintechnik & Life-Sciences“ | Donnerstag, 02. Dezember 2021