Was passiert denn in diesem Labor?

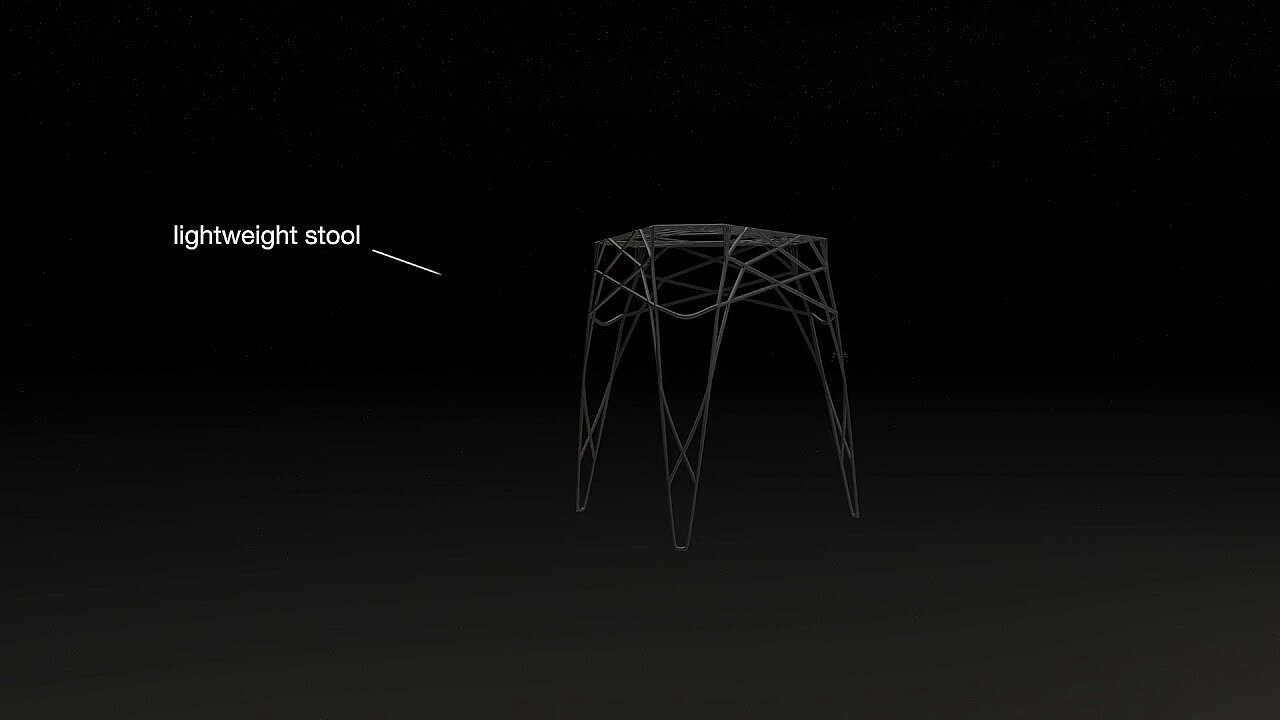

Was ist die Vision unseres Labors? Wir wollen Strukturbauteile aller Art um ein Vielfaches leichter machen, ohne dabei an Belastbarkeit, Dauerhaftigkeit und Gebrauchstauglichkeit zu verlieren. Hierfür werden die Strukturen und ihre Belastungen im Detail analysiert und ganzheitliche Leichtbau-Lösungen konzipiert.

Die größte Herausforderung liegt darin, konkurrenzfähige Alternativen für die Strukturen zu entwickeln, ohne dass überhöhte Kosten entstehen. Der Fokus liegt hierbei auf ultraleichten Faserverbundstrukturen, welche automatisiert im roboterbasierten 3D-Faserwickelverfahren gefertigt werden. Dieses Verfahren, sowie weitere hybride Fertigungstechnologien, werden bei uns untersucht und ständig weiterentwickelt.

Aktuell kooperieren wir unter anderem mit einem renommierten Fahrradhersteller, einem der größten Automobilzulieferer weltweit sowie verschiedenen mittelständischen Unternehmen aus der Region.

Prof. Dr. Ingolf Müller

Wissenschaftlicher Direktor

„Wie findet man das perfekte Material und verwendet es in gerade ausreichender Menge? Wie bringt man es mit innovativer Automatisierungstechnik verlustfrei an den richtigen Ort im Bauteil? Mit diesen Fragenstellungen beschäftigt sich das Labor für Leichtbau und entwickelt damit ultraleichte, kosteneffiziente und nachhaltige Produkte mit höchster Festigkeit und Steifigkeit.“

Philipp Bauer

Laborleiter

„Wir sind hier im Labor für Leichtbau ein junges, dynamisches und interdisziplinäres Team aus Maschinenbau- und Mechatronik-Ingenieuren und Designern. Unsere Studierenden binden wir in aktuelle Projekte aus Forschung und Industrie ein – immer nah am Objekt! Wer bei uns eine Projektarbeit oder die Thesis erarbeiten will, profitiert von spannenden, aktuellen Aufgaben mit einer engen Betreuung und regelmäßigen Rücksprachen sowie einem modernen, gut ausgestatteten Labor.“

Im Labor für Leichtbau erlernen Studierende in Kleingruppen (im Rahmen von Projektarbeiten, Laborübungen) grundlegend, wie man Bauteile aus Faserverbundwerkstoffen konzipiert, dimensioniert und fertigt. Sie beschäftigen sich intensiv mit neuen Maschinen, neuen Materialien und neuen Fertigungsverfahren.

Ein weiteres Lernfeld ist das Entwickeln von Automatisierungslösungen für die Fertigung von Leichtbaukomponenten auch mit integrierten Sensoren und Aktoren.

Wie geht man systematisch an die Entwicklung von Leichtbau-Lösungen heran? Dies lernen zukünftige Ingenieurinnen und Ingenieure hier von der Pike auf. Dabei gibt es so manches Aha-Erlebnis und überraschende Erkenntnisse zu Eigenschaften von Werkstoffen und Charakteristiken von Fertigungsverfahren.

„Schon seit meinem Bachelor-Studium bin ich hier als Hiwi dabei. Ich habe ohne großes Vorwissen angefangen, gehe aber immer mit einer Portion Neugier und Wissensdurst an alles heran. Auch dank der tollen Betreuung habe ich mir inzwischen einen guten Erfahrungsschatz aufgebaut und sehe meine berufliche Zukunft im Leichtbau.“

„In meiner Bachelorarbeit habe ich eine Anlage zur Imprägnierung von Endlosfasern entwickelt. Diese Anlage wurde dann gefertigt und aufgebaut. Man steckt sich Ziele und spricht diese mit dem Laboringenieur ab, in der Lösungsfindung ist man jedoch frei – das ist super! Außerdem macht die Abwechslung hier Spaß: konstruieren, programmieren, fertigen...“

Eine der größten aktuellen Aufgaben ist die Reduzierung von CO2-Emissionen gerade für Mobilitätsanwendungen. Hierfür ist der konsequente Einsatz von Leichtbau-Technologien beim Entwickeln neuer Produkte entscheidend. Größtes Hindernis hierbei sind in der Regel die damit verbundenen, oft erheblichen Zusatzkosten. Unser Ziel ist es, kostengünstigen, automatisierten Leichtbau für den Serieneinsatz mittels Robotik und intelligenten Automatisierungstechniken zu realisieren und damit dieses Hindernis zu überwinden.