Was sich hinter dem „Erstsemesterprojektwettbewerb“ verbirgt? Realitätsnahe Projektstudien sind eine Besonderheit unserer Ausbildung und das von Beginn an. Ein ausgeprägtes ingenieurwissenschaftliches Verständnis von technischen Problemstellungen ist eine Schlüsselkompetenz für Entwickler und Konstrukteure. Dazu gehören Kompetenzen wie Konzeption, Konstruktion, Projekt- und Zeitplanung sowie Erfahrung in der Teamarbeit. In kleinen Teams erarbeiten die Studierenden selbstständig vollständige Prozessketten: von der Produktidee über Konstruktion und Fertigung bis hin zur Markteinführung. Die Aufgabenstellungen werden dabei immer umfassender und zum Ende des Studiums werden komplexe Fallstudien zur Produktentwicklung, Produktionsplanung oder Systementwicklungen interdisziplinär entwickelt.

Spaß im Studium - Projekte von Anfang an

Um sich mit neuen, erfolgreichen Produkten am Markt behaupten zu können, ist stetige Produktinnovation notwendig. Daher stehen die Kernprozesse jedes produzierenden Unternehmens – methodische Produktentwicklung und Produktionsprozess – technische Lösungen in der Biomechanik - bei uns im Mittelpunkt der Ausbildung. Realitätsnahe Projektstudien in allen Semestern sind eine innovative Besonderheit unserer Ausbildung. In kleinen Teams erarbeiten Sie selbstständig vollständige Prozessketten: von der Produktidee über Konstruktion und Fertigung bis hin zur Markteinführung. Mit Hilfe moderner Projektplanungsmethoden werden Sie zu konkreten Lösungen geführt. Meist geht es dabei um praxisnahe Aufgabenstellungen aus der Industrie. So werden zu Beginn des Studiums Geräte, Baugruppen und Maschinenelemente konstruktiv und produktionstechnisch analysiert. Später stehen eigene Entwicklungs- und Konstruktionsarbeiten, teilweise im Team mit anderen technischen Fachbereichen, im Vordergrund. Zum Ende des Studiums werden komplexe Fallstudien zur Produktentwicklung, Produktionsplanung oder Systementwicklungen interdisziplinär, d.h. in Zusammenarbeit mit Industriedesignern, Designern, Elektronikern, Werbefachleuten oder Marketing-Fachleuten, entwickelt. Jedes Team dokumentiert und präsentiert seine Ergebnisse zum Projektabschluss in professioneller Form. Diese Methode unterstützt das handlungsorientierte Lernen und gibt Ihnen Raum für größtmögliche Eigenverantwortung.

Dem Erstsemesterprojekt kommt unter diesen Projektarbeiten zusätzliche Bedeutung zu. Hier steht das gegenseitige Kennenlernen der Studienanfänger im Vordergrund, die sich kreativ in kleinen Gruppen einer Aufgabe annehmen und ihre Lösungsvorschläge in Form eines Wettbewerbs zu Semesterende vorstellen. Ganz automatisch werden dabei erste Erfahrungen in der Konstruktion oder auch Projekt- und Zeitplanung gewonnen.

Welche Konstruktion kann ein Stück Seife so beschleunigen, dass sie am präzisesten die Zielentfernung erreicht?

Für die Erstsemester der beiden Bachelorstudiengänge Maschinenbau/ Produktentwicklung und Maschinenbau/Produktionstechnik und -management geht ein spannendes erstes Semester an der Fakultät für Technik der Hochschule Pforzheim zu Ende. Das Highlight der Vorlesungszeit bildete die Präsentation des Erstsemesterprojektes am 22. Januar 2024.

Im Wettbewerb zu einander standen die verschiedenen Konstruktionen und Umsetzungen einer Seifenabwurfmaschine, die ein Stück Seife (ca. 150 Gramm schwer) so beschleunigt, dass eine vorgegebene Entfernung von 16 Metern präzise zurücklegen wird. Die Konstruktionen zeichneten sich nicht nur durch handwerklich perfekte Umsetzungen von Lösungsideen aus, sondern in einer Kurzpräsentation gaben die Studierenden Auskunft über die Konstruktion, die Vorgehensweise, das Design und die Methode, mit deren Hilfe sie ihre Vorrichtungen bauten. Zu beachten hatten die studentischen Konstrukteur:innen zum einen die Preisvorgabe von 40 Euro. Zum anderen gab es Richtlinien, wie die erforderliche Energie, die benötigt wurde, um die Abwurfmaschine in Bewegung zu setzen, gewonnen werden durfte. Der Wahl der Materialien war keine Grenze gesetzt. Die elf Teams hatten vier Monate Zeit durch Kreativität, methodisches Konzipieren und Geschick einen Lösungsweg zu finden und diesen umzusetzen. Entstanden sind Seifenabwurfmaschine die z. B. nach dem Prinzip von Steinschleudern oder Armbrüsten funktionieren.

Mit der Theorie und der Praxis ist das so eine Sache. Davon konnten sich die Studierenden während ihrer Arbeit an ihrer Konstruktion selbst überzeugen. Die Erfahrung mit welchem Zeitaufwand gerechnet werden muss, die Disziplin, mit der man bei der Sache bleiben muss und auch die Durchhaltemoral bei Rückschlägen, all dies nehmen die Erstsemester mit in ihre weiteren Semester. „Wir haben was gelernt!“, so der Kommentar von Milena Nynyen, Berna Mahamutović und Pia Schütte. „Es war eine ungewöhnliche Aufgabe, die nicht nur Spaß gemacht hat, sondern uns den Vorlesungsstoff erlebbar gemacht hat.“

"Es war eine super Erfahrung. In den vergangenen Wochen haben wir erkannt, wie wichtig es ist, sich kennenzulernen, das unterschiedliche Vorwissen zusammenzutragen, damit Teamarbeit erst möglich wird. Wir haben auch erfahren, dass man nie früh genug beginnen kann, um im Zeitmanagement zu bleiben“, so Josua Dürr, Sven Konnerth, Marco Schneider und Marius Wolf.

Betreut wurde das Erstsemester-Projekt von den Professoren Reiner Bührer, Matthias Golle, Norbert Jost und. Roland Wahl sowie den Laboringenieuren Andreas Groh, Simon Kött, Christian Notter und Jörg Schönemann.

„Die Ergebnisse des Erstsemesterprojektes zeigen anschaulich, dass sich die Studierenden bereits unterschiedlichen erlernten Methoden bedient haben, um damit eine hervorragende individuelle Lösung aufzuzeigen. In den kommenden Semestern lernen sie die weiteren zahlreichen Fähigkeiten, die es einem Ingenieur ermöglichen, die gestellte Aufgabenstellung technisch mathematisch erarbeiten zu können.“, bringt Professor Bührer das Projekt auf den Punkt. „Schon im Erstsemesterprojekt stehen unsere Studierenden vor realen Herausforderungen: Sie müssen mit Vorgaben ein Endprodukt präsentieren, für das sie individuelle Lösungen erarbeiten müssen. Ganz wie in der realen Projektwelt auch.“

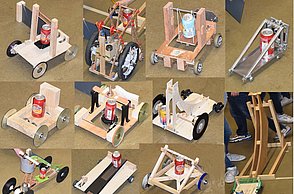

Im Wettbewerb zu einander standen die verschiedenen Konstruktionen und Umsetzungen für die Fahrzeuge, die sich nicht nur durch handwerklich perfekte Umsetzungen ihrer Lösungsideen auszeichneten, sondern in einer Kurzpräsentation zeigten die Studierenden jeweils auf, dass sie auch schon zu Beginn ihres Studiums Theorie und Praxis sehr gut miteinander verbinden können. Sie gaben Auskunft über die Konstruktion, die Vorgehensweise, das Design und die Methode, mit deren Hilfe sie ihre Fahrzeuge bauten. Dem Einfallsreichtum und der Kreativität der verschiedenen Teams waren nur wenige Grenzen gesetzt und so wurden ganz unterschiedliche technische Lösungen erarbeitet.

„Neben den fachlichen Inhalten steht im Erstsemesterprojekt auch die Gruppendynamik im Mittelpunkt. Sie haben sich kennengelernt, Sie haben sich jeweils zu einem effizient arbeitenden Team zusammengefunden. Sie haben gezeigt, dass Sie bereits sehr gut ingenieurmäßig denken und arbeiten können. Das ist die Grundlage für Ihre weitere Ausbildung. Prima!“, lobte Professor Dr.-Ing. Herbert Emmerich.

Die neun Teams lieferten sich einen spannenden Wettkampf, den die Gruppe 3 am Ende mit klar für sich entschied und damit den Erstsemesterprojekt-Wettbewerb gewann. Gratulation!

"Es war eine super Erfahrung“, so Luca Feigel, Student im Studiengang Maschinenbau/Produktentwicklung, „in den vergangenen Wochen habe ich u.a. gelernt wie wichtig ein gutes Zeitmanagement ist. Es zieht sich wie ein roter Faden durch das Projekt, legt Meilensteine fest und gibt die Richtung hin zum Erreichen des Ziels vor. Auch fördert es die Teamarbeit, denn jede/jeder weiß, was zu tun ist. Gleichzeitig haben wir gelernt wie eine Dokumentation zu schreiben ist und vor allem wie man es nicht macht.“

„Es war eine super Erfahrung, ein Projekt komplett in Eigenverantwortung durchzuführen. Zu Beginn war es schwer die Aufgabenstellung einzuordnen, aber nach und nach wurde es klarer. Auch weil vor allem die theoretischen Inhalte der Vorlesung „Konstruktionslehre 1“ sich direkt in die Praxis übertragen ließen“, meinte Rebekka Dehabe, Studentin im Studiengang Produktenwicklung.

Ian Ferenbach, ebenfalls Student im Studiengang Maschinenbau/Produktentwicklung hat die Praxisnähe geschätzt, denn „durch die direkte Umsetzung der Theorie in die Praxis habe ich viel gelernt. Methodisches Vorgehen vom Verstehen der Aufgabe über Konstruktionslehre, den Einsatz von Werkstoffen, alles haben wir in diesem Projekt einmal kennengelernt. Das Arbeiten im Team war eine Herausforderung, aber eine schöne.“

Betreut wurde das Erstsemester-Projekt von den Professoren Dr. Herbert Emmerich, und Dr. Reiner Bührer sowie dem Laboringenieur Andreas Groh.

Welche Liftkonstruktion ist am präzisesten und kann eine Funko Pop Figur am sichersten in die Höhe heben?

Für die Erstsemester der beiden Bachelorstudiengänge Maschinenbau/ Produktentwicklung und Maschinenbau/Produktionstechnik und -management geht ein spannendes erstes Semester an der Fakultät für Technik der Hochschule Pforzheim zu Ende. Das Highlight der Vorlesungszeit bildete die Präsentation des Erstsemesterprojektes am 23. Januar 2023.

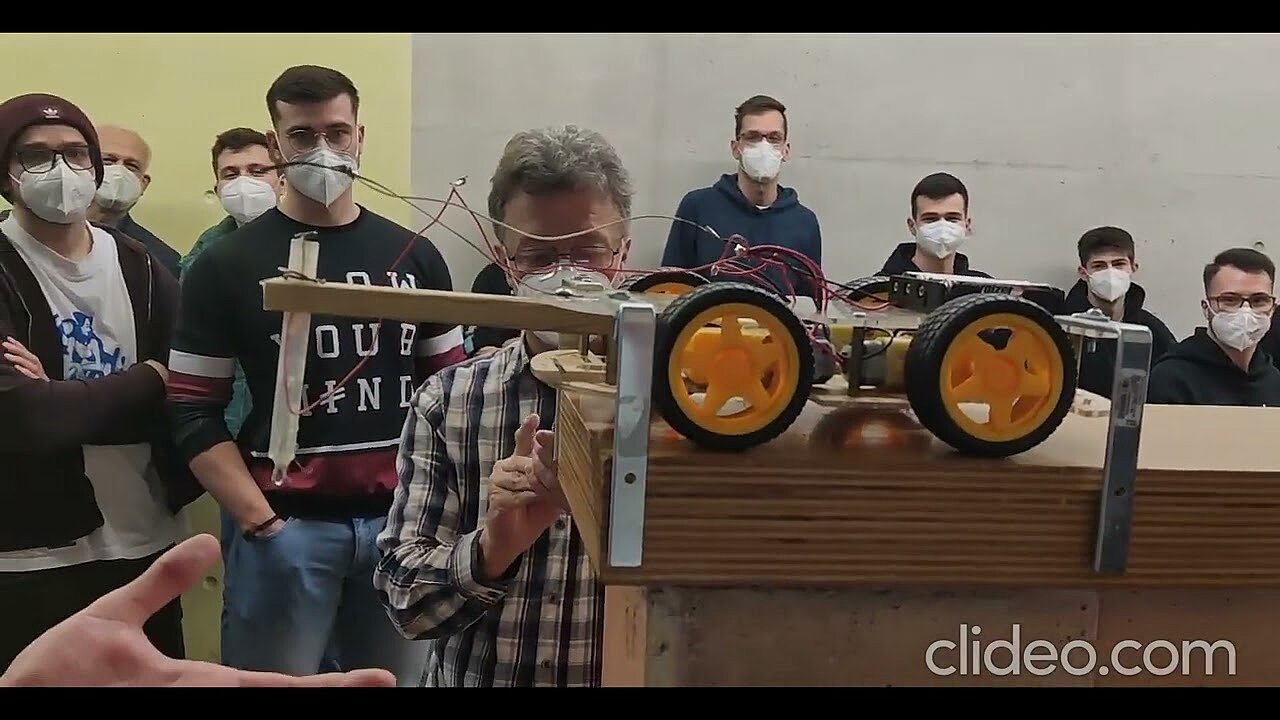

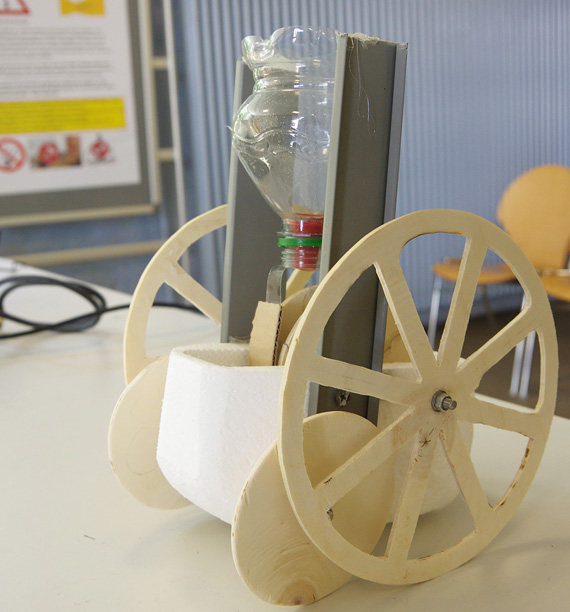

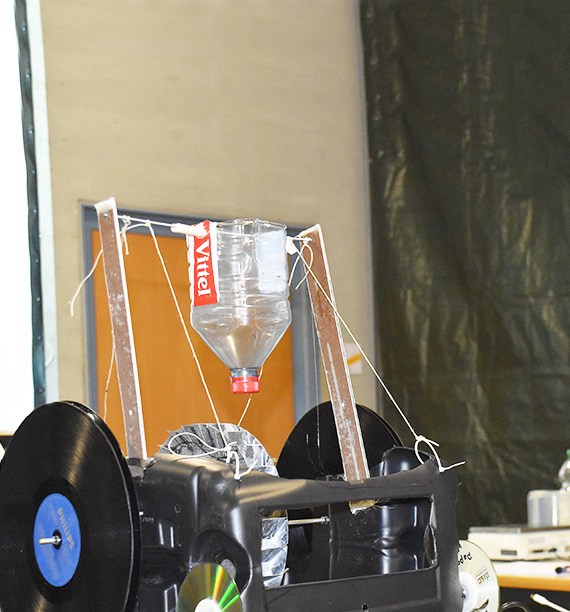

Gesucht wurde das Fahrzeug, welches sowohl eine Strecke möglichst geradeaus fahren wie auch eine vorgegebene Kreisbahn exakt abfahren kann.

Für die Studienanfänger hieß dies, ein Fahrzeug zu entwickeln und zu bauen, welches seine Antriebsenergie aus der gespeicherten Lageenergie eines Massestücks von einem Kilogramm gewinnt. Das gewählte Massestück bewegt sich dazu aus einem Meter Höhe herab und überträgt seine Kraft auf das stehende Fahrzeug, das dadurch beschleunigt wird. Sieger ist das Fahrzeug, das im ersten Wettbewerbsteil die weiteste Strecke geradeaus zurücklegt und eine vorgegebene Kreisbahn im zweiten Teil abfahren kann. Eine Abweichung von einem Meter nach rechts oder links der Geradeausfahrt beendet die Fahrt. Der Radius der Kreisfahrt beträgt zwischen 1, 5 und 3 Meter. Hier gilt die Abweichung von einem halben Meter nach innen oder außen als Endkriterium. Im Wettbewerb treten neun Gruppen gegeneinander an.

Es gab keine Einschränkung bei der Materialwahl, allerdings durften die verwendeten Teile die Gesamtkosten von 40 Euro nicht überschreiten. Weiterhin war eine maximale Größe vorgegeben.

Im Wettbewerb zu einander standen die verschiedenen Konstruktionen und Umsetzungen für die Fahrzeuge, die sich nicht nur durch handwerklich perfekte Umsetzungen ihrer Lösungsideen auszeichneten, sondern in einer Kurzpräsentation zeigten die Studierenden jeweils auf, dass sie auch schon zu Beginn ihres Studiums Theorie und Praxis sehr gut miteinander verbinden können. Sie gaben Auskunft über die Konstruktion, die Vorgehensweise, das Design und die Methode, mit deren Hilfe sie ihre Fahrzeuge bauten. Dem Einfallsreichtum und der Kreativität der verschiedenen Teams waren nur wenige Grenzen gesetzt und so wurden ganz unterschiedliche technische Lösungen erarbeitet.

„Neben den fachlichen Inhalten steht im Erstsemesterprojekt auch die Gruppendynamik im Mittelpunkt. Sie haben sich kennengelernt, Sie haben sich jeweils zu einem effizient arbeitenden Team zusammengefunden. Sie haben gezeigt, dass Sie bereits sehr gut ingenieurmäßig denken und arbeiten können. Das ist die Grundlage für Ihre weitere Ausbildung. Prima!“, lobte Professor Dr.-Ing. Herbert Emmerich.

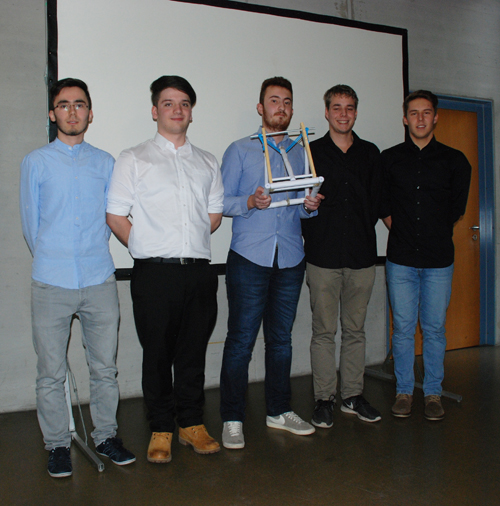

Die neun Teams lieferten sich einen spannenden Wettkampf, den die Gruppe 3 am Ende mit klar für sich entschied und damit den Erstsemesterprojekt-Wettbewerb gewann. Gratulation!

"Es war eine super Erfahrung“, so Luca Feigel, Student im Studiengang Maschinenbau/Produktentwicklung, „in den vergangenen Wochen habe ich u.a. gelernt wie wichtig ein gutes Zeitmanagement ist. Es zieht sich wie ein roter Faden durch das Projekt, legt Meilensteine fest und gibt die Richtung hin zum Erreichen des Ziels vor. Auch fördert es die Teamarbeit, denn jede/jeder weiß, was zu tun ist. Gleichzeitig haben wir gelernt wie eine Dokumentation zu schreiben ist und vor allem wie man es nicht macht.“

„Es war eine super Erfahrung, ein Projekt komplett in Eigenverantwortung durchzuführen. Zu Beginn war es schwer die Aufgabenstellung einzuordnen, aber nach und nach wurde es klarer. Auch weil vor allem die theoretischen Inhalte der Vorlesung „Konstruktionslehre 1“ sich direkt in die Praxis übertragen ließen“, meinte Rebekka Dehabe, Studentin im Studiengang Produktenwicklung.

Ian Ferenbach, ebenfalls Student im Studiengang Maschinenbau/Produktentwicklung hat die Praxisnähe geschätzt, denn „durch die direkte Umsetzung der Theorie in die Praxis habe ich viel gelernt. Methodisches Vorgehen vom Verstehen der Aufgabe über Konstruktionslehre, den Einsatz von Werkstoffen, alles haben wir in diesem Projekt einmal kennengelernt. Das Arbeiten im Team war eine Herausforderung, aber eine schöne.“

Betreut wurde das Erstsemester-Projekt von den Professoren Dr. Herbert Emmerich, und Dr. Reiner Bührer sowie dem Laboringenieur Andreas Groh.

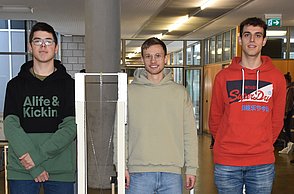

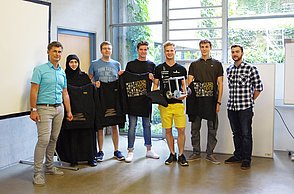

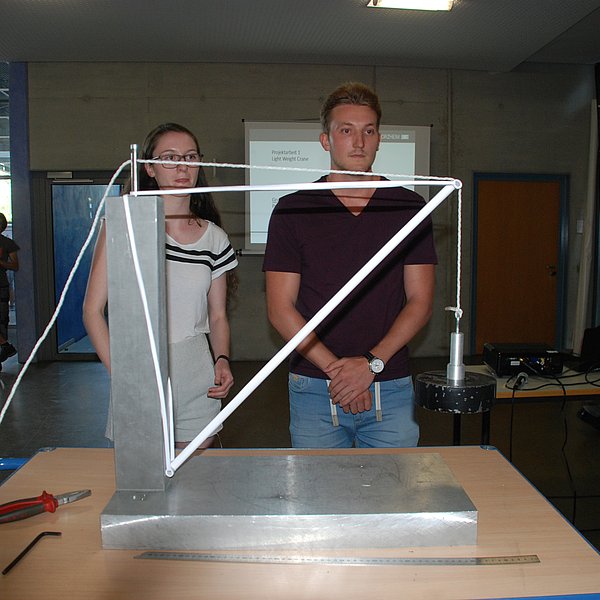

Die Siegergruppe 5: Prof. Gerhard Frey, Okan Yazicioglu, Vladislav Meier und Thomas Klein (v.l.n.r.)

Die Siegergruppe 5: Prof. Gerhard Frey, Okan Yazicioglu, Vladislav Meier und Thomas Klein (v.l.n.r.)

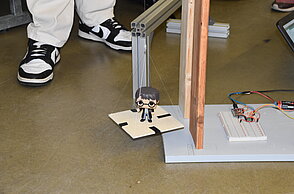

Welche Liftkonstruktion ist am präzisesten und kann eine Funko Pop Figur am sichersten in die Höhe heben?

Für die Erstsemester der beiden Bachelorstudiengänge Maschinenbau/ Produktentwicklung und Maschinenbau/Produktionstechnik und -management geht ein spannendes erstes Semester an der Fakultät für Technik der Hochschule Pforzheim zu Ende. Das Highlight der Vorlesungszeit bildete die Präsentation des Erstsemesterprojektes am 27. Juli 2022.

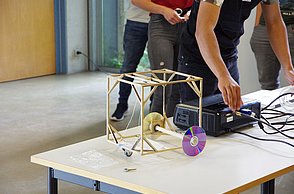

Im Wettbewerb zu einander standen die verschiedenen Konstruktionen und Umsetzungen eines Lastenlifts, der eine 150 Gramm schwere Funko Pop Figur heben kann und am präzisesten die vorgegeben Höhe von 150 Zentimeter erreicht. Diese zeichneten sich nicht nur durch handwerklich perfekte Umsetzungen ihrer Lösungsideen aus, sondern in einer Kurzpräsentation zeigten die Studierenden jeweils auf, dass sie auch schon zu Beginn ihres Studiums Theorie und Praxis sehr gut miteinander verbinden können. Sie gaben Auskunft über die Konstruktion, die Vorgehensweise, das Design und die Methode, mit deren Hilfe sie ihre Transportaufzüge bauten. Dem Einfallsreichtum und der Kreativität der verschiedenen Teams waren nur wenige Grenzen gesetzt und so wurden ganz unterschiedliche technische Lösungen erarbeitet. Zu beachten hatten die studentischen Konstrukteur:innen lediglich die Preisvorgabe von 30 Euro. Der Wahl der Materialien war keine Grenze gesetzt. Auch die erforderliche Energie, die benötigt wird, um die Aufzüge in Bewegung zu setzen, musste genau berechnet werden können. Die Studierenden hatten vier Monate Zeit durch Kreativität, methodisches Konzipieren und Geschick einen Lösungsweg zu finden und diesen umzusetzen. Entstanden sind z.B. Transportlifte aus Holz, Kunststoffe, deren Antriebe ebenfalls nicht unterschiedlicher hätten sein können.

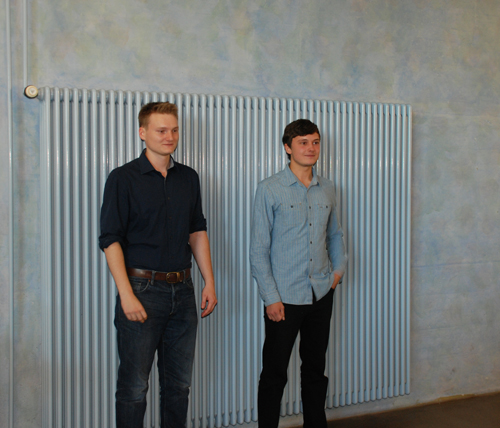

Das Siegerteam hatte mit einem geringen Abstand zur Messmarke und der schnellsten Zeit eine Punktlandlandung gezeigt.

"Es war eine super Erfahrung. In den vergangenen Wochen haben wir erkannt, wie wichtig es ist, sich kennenzulernen, das unterschiedliche Vorwissen zusammenzutragen, damit Teamarbeit erst möglich wird. Wir haben auch erfahren, dass man nie früh genug beginnen kann, um im Zeitmanagement zu bleiben“, so Thomas Klein, Okan Yazicioglu (Studiengang Maschinenbau/Produktentwicklung) und Vladislav Meier (Studiengang Maschinenbau/Produktionstechnik und -management)

Svenja Hille, Studentin im Studiengang Maschinenbau/Produktentwicklung ist sehr zufrieden, denn „ich habe von der Uni an die Hochschule Pforzheim gewechselt und vorher nie in einem Team gearbeitet. Ich habe viel gelernt. Nicht nur die Theorie mit der Praxis zu verbinden, sondern auch, dass man in der Gruppe mega Herausforderungen stemmen kann.“

Betreut wurde das Erstsemester-Projekt von Professor Dr.-Ing. Gerhard Frey sowie den Laboringenieuren Andreas Groh und Oliver Hügel. Die studentischen Projektleiter*innen Boris Tomic, Johanna Neukirchinger und Leonie Fensterle (Master-Studiengang Produktentwicklung) unterstützen das Betreuerteam.

„Die Ergebnisse des Erstsemesterprojektes zeigen, mit welch unterschiedlichen Fertigungsmethoden hervorragende individuellen Lösungen, mit jeweils eigenen Topmerkmalen, unsere Studierenden erarbeiten können.“, bringt Professor Frey das Projekt auf den Punkt. „Schon im Erstsemesterprojekt stehen unsere Studierenden vor realen Herausforderungen: Sie müssen mit Vorgaben ein Endprodukt präsentieren, für das sie individuelle Lösungen erarbeiten müssen. Ganz wie in der realen Projektwelt auch.“

Das Siegermodell

Das Siegermodell

Welches Fahrzeug ist am schnellsten und lässt sich am genauesten stoppen?

Für die Erstsemester der beiden Bachelorstudiengänge Maschinenbau/ Produktentwicklung und Maschinenbau/Produktionstechnik und -management geht ein spannendes erstes Semester an der Fakultät für Technik der Hochschule Pforzheim zu Ende. Das Highlight der Vorlesungszeit bildete die Präsentation des Erstsemesterprojektes am 24. Januar 2022.

Im Wettbewerb zu einander standen die verschiedenen Konstruktionen und Umsetzungen eines Fahrzeugs, das eine Strecke von zwölf Metern innerhalb von 30 Sekunden zurücklegen und am Ende so genau wie möglich an der Messmarke zum Stillstand kommen sollte. Diese zeichneten sich nicht nur durch handwerklich perfekte Umsetzungen ihrer Lösungsideen aus, sondern in einer Kurzpräsentation zeigten die Studierenden jeweils auf, dass sie auch schon zu Beginn ihres Studiums Theorie und Praxis sehr gut miteinander verbinden können. Sie gaben Auskunft über die Konstruktion, die Vorgehensweise, das Design und die Methode, mit deren Hilfe sie ihre Fahrzeuge bauten. Dem Einfallsreichtum und der Kreativität der verschiedenen Teams waren nur wenige Grenzen gesetzt und so wurden ganz unterschiedliche technische Lösungen erarbeitet. Zu beachten hatten die studentischen Konstrukteur:innen, dass ihre „Autos“ die unterschiedlichen Variablen wie Abmessung, Gewicht, Entfernung und Zielpunkt vereinen mussten. Auch die erforderliche Energie, die benötigt wird, um die Fahrzeuge ins Ziel zu bringen, musste genau berechnet werden können. Als Baumaterial war alles erlaubt, mit der Einschränkung, dass die Kosten auf 40 Euro begrenzt waren und der Fahrzeugantrieb seine Energie nicht durch ein Explosionsgemisch gewinnen durfte, nur maximal 10 bar erlaubt waren und kein Rückstand wie z. B. Sand oder Wasser auf der Fahrbahn zurückbleiben durfte. Die Studierenden hatten vier Monate Zeit durch Kreativität, methodisches Konzipieren und Geschick einen Lösungsweg zu finden und diesen umzusetzen. Entstanden sind z.B. Fahrzeuge aus Wellpappe, Holz, Edelstahl und verschiedenen Bausätzen, deren Antriebe ebenfalls nicht unterschiedlicher hätten sein können.

Das Siegerteam hatte mit einem Null-Abstand zur Messmarke eine absolute Punktlandlandung gezeigt.

"Es war eine super Erfahrung“, so Luka Tkalac, Student im Studiengang Maschinenbau/Produktentwicklung, „in den vergangenen Wochen habe ich zumindest einen Teil meiner Kommilitonen:innen getroffen und gelernt wie wichtig und toll es ist im Team zu arbeiten. Wir konnten entsprechend unseren Stärken uns ins Team einbringen und haben aus den Vorlesungen unser Wissen praktisch anwenden können.“

„Es war eine super Erfahrung, ein Projekt komplett in Eigenverantwortung durchzuführen. Super auch, dass die Betreuung durch den Prof. richtig gut und wir bei Fragen immer auch rasch eine Antwort erhalten haben,“ meint Axel Platte, Student im Studiengang Produktionstechnik und -management.

Sabina Leutenecker, Studentin im Studiengang Maschinenbau/Produktentwicklung ist sich sicher, dass „ich den richtigen Studiengang gewählt habe. Ich war in einer tollen Gruppe und jede/jeder von uns hat eigenständig seine Teilaufgaben gelöst und aus den individuellen Entwürfen haben wir das optimale Endprodukt entworfen.“

Betreut wurde das Erstsemester-Projekt von den Professoren Dr. Jürgen Bauer, Dr. Ingolf Müller und Dr. Roland Wahl sowie den Laboringenieuren Andreas Groh, Dietmar Eckhardt und Konrad Knorrek.

„Wir möchten mit unserem Erstsemesterprojekt erreichen, dass unsere Studierende den Transfer von der Theorie in die Praxis live erleben und mitvollziehen können. Der Wettbewerb als das Highlight im ersten Semester ist ein zusätzlicher Ansporn in der Gruppenarbeit alles aus sich herauszuholen. Die einzelnen Ergebnisse sprechen jeweils für sich. Das Projekt steht auch für die Freude und den Spaß am Fach“, bringt Professor Bauer das Projekt auf den Punkt.

Der zweite Platz ging an: Josia Alvaro Moniz, Yannick Maroli Hogh und Christine Rechberger (v.l.n.r.)

Die Siegergruppe rechts: Athanasios Paroglou , Anna Schefer, Martzivanou, Richard Szanto (v.l.n.r.)

Der zweite Platz ging an: Josia Alvaro Moniz, Yannick Maroli Hogh und Christine Rechberger (v.l.n.r.)

Die Siegergruppe rechts: Athanasios Paroglou , Anna Schefer, Martzivanou, Richard Szanto (v.l.n.r.)

Wer baut die effektivste Wurfmaschine?

Es ist wieder soweit: Das Sommersemester neigt sich seinem Ende zu und damit wird es für die Studierenden der Bachelorstudiengänge Maschinenbau/ Produktentwicklung und Maschinenbau/Produktionstechnik und -management sehr spannend. Sie stellten sich am 16. Juni 2021 dem traditionellen Wettbewerb des Erstsemesterprojektes an der Fakultät für Technik der Hochschule Pforzheim.

Im Wettbewerb zu einander standen die verschiedenen Konstruktionen und Umsetzungen eines Katapultes, das eine Kartoffel beliebiger Form mit einer möglichst hohen kinetischen Energie möglichst genau auf einen Zielpunkt schleudern kann. Diese zeichneten sich nicht nur durch handwerklich perfekte Umsetzungen ihrer Lösungsideen aus, sondern in einer Kurzpräsentation zeigten die Studierenden jeweils auf, dass sie auch schon zu Beginn ihres Studiums Theorie und Praxis sehr gut miteinander verbinden können. Sie gaben Auskunft über die Konstruktion, die Vorgehensweise, das Design und die Methode, mit deren Hilfe sie ihre Wurfmaschine bauten. Dem Einfallsreichtum und der Kreativität der verschiedenen Teams waren nur wenige Grenzen gesetzt und so wurden ganz unterschiedliche technische Lösungen erarbeitet. Zu beachten hatten die studentischen Konstrukteur*innen, dass ihre Wurfmaschine die unterschiedlichen Variablen wie Form, Masse und Entfernung, ausgleichen kann. Auch die erforderliche Energie, die benötigt wird, um die Kartoffel ins Ziel zu schleudern, muss genau berechnet werden können. Als Baumaterial war alles erlaubt, mit der Einschränkung, dass nur insgesamt 200 Gramm papierfremdes Material und keine bereits fertigen Baugruppen verbaut werden durften. Die Studierenden hatten vier Monate Zeit durch Kreativität, methodisches Konzipieren und Geschick einen Lösungsweg zu finden und diesen umzusetzen.

Das Siegerteam konnte mit der höchsten Trefferquote und Punktzahl die Führung für sich in Anspruch nehmen.

„Es war eine super Erfahrung“, so Christine Rechberger, Studentin im Studiengang Maschinenbau/Produktentwicklung, „in den vergangenen Wochen habe ich gelernt, wie wichtig und toll es ist im Team zu arbeiten. Wir haben aus drei individuellen Entwürfen das optimale Endprodukt entworfen. Zudem hat sich gezeigt, wie wichtig die Zeitplanung ist, aber die Einhaltung dagegen echt schwierig.“

Betreut wurde das Erstsemester-Projekt von Professor Dr.-Ing. Reiner Bührer und Laboringenieur Andreas Groh sowie von studentischer Seite durch Maximilian Vogt.

„Das Projekt bringt den Studierenden nicht nur erste Erfahrungen in der Projekt- und Zeitplanung, Erfahrungen in der Teamarbeit, sondern fördert auch die Freuden und den Spaß am Fach“, bringt Professor Bührer das Projekt auf den Punkt.

Wintersemester 2019/20

"Car Crash" - Erstemesterprojekt WS 2019/20 - Das Sieger-Modell

"Car Crash" - Erstemesterprojekt WS 2019/20 - Das Sieger-Modell

Der Impulserhaltungssatz ist einer der wichtigsten Erhaltungssätze der Physik und besagt, dass der Gesamtimpuls eines mechanisch abgeschlossenen Systems konstant ist. Die Impulserhaltung gilt sowohl, wenn die kinetische Energie beim Stoß erhalten bleibt (elastischer Stoß), als auch dann, wenn dies nicht der Fall ist (unelastischer Stoß).

Aufgabe für die Erstsemester des Maschinenbaus war die Entwicklung und Bau eines Fahrzeugs, das nach dem Anstoß durch eine Boule-Kugel, eine möglichst große Strecke zurücklegen sollte. Die besonderen Herausforderungen waren die Getränkedose als Transportgut, die freistehend auf dem Fahrzeug durch den Zusammenstoß nicht umkippen durfte und das geringe Budget von nur € 30,00. Die Ergebnisse wurden am 20. Januar im Rahmen der Abschlusspräsentation des Erstsemesterprojektes in Form eines Wettbewerbs vorgestellt.

Für die Studienanfänger hieß dies, ein Fahrzeug zu entwickeln und zu bauen, das seine Antriebsenergie aus dem Impuls bzw. der kinetischen Energie einer Boule-Kugel gewinnt. Die Boule-Kugel mit einer Masse von über 700 g rollt dazu aus einem Meter Höhe auf einer Rollbahn abwärts und überträgt ihren Impuls auf das stehende Fahrzeug, das dadurch beschleunigt wird. Sieger ist das Fahrzeug, das die weiteste Strecke mit 3% Steigung zurücklegt ohne dass die dabei eine auf dem Fahrzeug freistehende 0,33 l-Getränkedose umkippt. Einerseits durfte die Beschleunigung des Fahrzeugs nicht zu groß, um die Dose nicht umzukippen, andererseits musste möglichst viel Impuls genutzt werden, um eine große Strecke zurückzulegen. Im Wettbewerb treten dreizehn Gruppen gegeneinander an.

Es gab keine Einschränkung bei der Materialwahl, allerdings für die Fertigung durften ausschließlich übliche Handmaschinen wie z.B. Bohrmaschine und Handwerkzeuge, wie z. B. Zangen, Sägen zum Einsatz kommen. Das Material durfte die Gesamtkosten von 30 Euro nicht überschreiten. Weiterhin war eine maximale Größe vorgegeben.

„Es gab hervorragende, sehr kreative Konzepte und meine Erwartungen wurden übertroffen. Das Erstsemesterprojekt hat für die Studierenden einen großen Spaßfaktor. Gleichzeitig können sie Lerninhalte der Vorlesungen in der Praxis erstmals anwenden und Erfahrungen im Team sammeln.“

Professor Dr.-Ing. Matthias Golle

Die dreizehn Teams lieferten sich einen spannenden Wettkampf, den die Gruppe 5 am Ende mit knapp zwei Metern zurückgelegter Distanz für sich entschied und damit den Erstsemesterprojekt-Wettbewerb gewann. Gratulation!

„Ich gehe mit einem guten Gefühl ins zweite Semester. Ich konnte, übrigens mit viel Spaß, viele Erfahrungen gewinnen. Richtiges Recherchieren, Konzipieren und Planen, einfach den gesamte Projektverlauf kennenlernen, wird mir für zukünftige Projektaufgaben sicherlich helfen.“

Michael Antonov, Maschinenbau/Produktionstechnik und -management

Betreut wurde das Erstsemester-Projekt von den Professoren Dr.-Ing. Reiner Bührer, Dr.-Ing. Gerd Eberhardt, Dr.-Ing. Matthias Golle, und Dr.-Ing. Daniel Metz sowie Laboringenieur Dipl.-Ing. Rolf Helmerich.

Mit Spannung erwarten wir weitere tolle Ideen – spätestens zum Ende des Sommersemesters 2020.

Sommersemester 2019

Die erneuerbaren Energieträger reichen von Wind über Sonne bis zur Erdwärme – und an der Hochschule Pforzheim neuestens auch bis zu Sand. Entwickelt und gebaut werden sollte ein Fahrzeug, das mit der Antriebsenergie, gewonnen aus 300 Gramm Sand, eine möglichst große Strecke zurücklegt. Die Erstsemester der Maschinenbau-Studiengänge stellten ihre Ergebnisse am 21. Juni im Rahmen der Abschlusspräsentation des Erstsemesterprojektes in Form eines Wettbewerbs vor.

Sand, der in einem trichterartigen Gefäß durch eine kleine Öffnung rinnt, unaufhaltsam und stetig – ist uns als Sanduhr bekannt und steht für das bekannte Sinnbild von der verrinnenden Zeit. Doch Sand kann mehr. Genau wie Wasser ist er in der Lage, mechanische Arbeit zu verrichten. Bereits die alten Ägypter wussten diese Tatsache beim Bau der Pyramiden zu nutzen und auch im 19.Jahrhunderts feierte die Antriebsform Sand wahre Triumphe, wenn es darum ging, lebloser Materie zumindest für eine gewisse Dauer Bewegung einzuhauchen.

Das auf simpler Schwerkraftnutzung fußende Prinzip, feinporigen Sand als Medium für das Takten und Darstellen bestimmter Abläufe zu verwenden, mussten sich die Erstsemester zu Nutze machen.

Für die Studienanfänger hieß dies, ein Fahrzeug zu entwickeln und zu bauen, das seine Antriebsenergie aus der potentiellen Energie von 300 Gramm Sand bezieht. Es gewinnt das Fahrzeug, das die weiteste Strecke zurücklegen kann. Im Wettbewerb treten fünf Gruppen gegeneinander an.

Zuvor musste in den Projektteams ein Konzept erarbeitet werden, das den Umwandlungsprozess der potentiellen Energie des Sandes in Antriebsenergie umsetzen kann. Es bestand keine Einschränkung bei der Materialwahl, allerdings für die Fertigung durften ausschließlich übliche Handmaschinen wie z.B. Bohrmaschine und Handwerkzeuge, wie z. B. Zangen, Sägen zum Einsatz kommen. Das Material darf die Gesamtkosten von 30 Euro nicht überschreiten.

„Wir legen in unserer Ausbildung großen Wert auf Schlüsselkompetenzen, insbesondere des ingenieurwissenschaftlichen Verständnisses von technischen Fragestellungen. Dazu gehören Kompetenzen wie Konzeption, Konstruktion, Projekt- und Zeitplanung sowie Erfahrung in der Teamarbeit. Neben dem Spaßfaktor sind all diese Schlüsselkompetenzen Teil des Erstsemesterprojektes.“

Professor Jürgen Bauer

Die beiden Siegerteams lieferten sich ein spannendes Kopf-an-Kopf-Rennen, das die Gruppe 4 am Ende mit 12,3 Metern zurückgelegter Distanz für sich entschied und damit den Erstsemesterprojekt-Wettbewerb gewann. Zur Spitzengruppe gehörte auch die Gruppe 2, die mit großen Abstand zum dritten Sieger, Gruppe 5, den zweiten Platz belegte. Gratulation!

„Ich finde es toll, dass ich hier gleich zu Beginn was Praktisches machen durfte. Ungewohnt war es im Team zu arbeiten. Zeit, Aufgabenverteilung, Materialbeschaffung, alles musste koordiniert und abgesprochen werden. Aber alle anfänglichen Probleme konnten wir lösen und jetzt genießen wir den Wettbewerb.“

Sascha Keser, Maschinenbau/Produktentwicklung

Betreut wurde das Erstsemester-Projekt von Professor Dr. rer. nat. Jürgen Bauer und Laboringenieur Frank Lindenmann.

Mit Spannung erwarten wir weitere tolle Ideen – spätestens zum Ende des Wintersemesters 2019/20.

Wintersemester 2018/19

Bereits im ersten Semester beschäftigen sich die Studienanfänger der Maschinenbaustudiengänge der Hochschule Pforzheim mit aktuellen Fragestellung. Dieses Mal drehte sich alles um ein Fahrzeug mit alternativer Antriebsmöglichkeit mittels Wasser. Die Erstsemester stellten ihre Ergebnisse am 18. Januar im Rahmen der Abschlusspräsentation des Erstsemesterprojektes in Form eines Wettbewerbs vor.

Er ist nach wie vor in aller Munde: der Dieselskandal und die daraus resultierenden Konsequenzen. Fieberhaft wird nach zukunftsweisenden Antriebstechnologien von Fahrzeugen gesucht, die die herkömmlichen Antriebstechniken als umweltfreundlichere Technologie ablösen können. Die Hoffnung, die mit diesen neuen Techniken verbunden ist, ist, dass sich mit ihrer Hilfe die Umweltbelastung und die Erschöpfung fossiler Rohstoffe lösen lässt. Eine solch neue Erfindung würde den Grundstein für die Energiewende legen und einen emissionsfreien Verkehr ermöglichen.

Für die Erstsemester hieß dies, ein Fahrzeug zu entwickeln und zu bauen, das seine Antriebsenergie aus einem Liter Wasser bezieht. Es gewinnt das Fahrzeug, das die weiteste Strecke zurücklegen kann. Im Wettbewerb treten 16 Gruppen gegeneinander an.

Zuvor musste in den Projektteams ein Konzept erarbeitet werden, das den Umwandlungsprozess der Lageenergie des Wassers in Antriebsenergie umsetzen kann. Es bestand keine Einschränkung bei der Materialwahl, allerdings für die Fertigung durften ausschließlich übliche Handmaschinen wie z.B. Bohrmaschine und Handwerkzeuge, wie z. B. Zangen, Sägen zum Einsatz kommen. Das Material darf die Gesamtkosten von 50 Euro nicht überschreiten.

„Neben dem Spaßfaktor steht das Erstsemesterprojekt vordergründig für erste Erfahrungen in Konstruktion und Projekt- und Zeitmanagement. Ingenieurwissenschaftliches Verständnis von technischen Fragestellungen ist eine Schlüsselkompetenz, auf die in unseren Maschinenbaustudiengängen großen Wert gelegt wird. Nebenbei lernen sich die Studienanfänger kennen.“

Professor Roland Wahl

„Ich habe viel gelernt. Zuerst musste ich mich an die methodische Arbeitsweise gewöhnen. Die Umsetzung der Theorie in die Praxis war nicht immer ganz einfach.“ Julia Dahn

„Riesige Aufgabe, die zeitintensiv war. In unserer Gruppe konnten wir uns aufeinander verlassen – wir hatten sehr viel Spaß. Mein Fazit: Ich bin hier richtig und so kann es weitergehen.“ Marvin Gehm

Betreut wurden das Erstsemester-Projekt von den Professoren Dr.-Ing. Gerd Eberhard, Dr.-Ing. Gerhard Frey, Prof. Dr.-Ing. Roland Scherr und Dr.-Ing. Roland Wahl sowie Dr.-Ing. Andreas Baum.

Mit Spannung erwarten wir weitere tolle Ideen – spätestens zum Ende des Sommersemesters 2019.

Sommersemester 2018

Haben den ersten Platz belegt: (v.l.n.r.) Luca Wiedermann, Dirk Pilling, Robin Michalik, Alexander Schnürle (Betreuer: Prof. Müller (L.), und Prof. Heidrich (r.))

Haben den ersten Platz belegt: (v.l.n.r.) Luca Wiedermann, Dirk Pilling, Robin Michalik, Alexander Schnürle (Betreuer: Prof. Müller (L.), und Prof. Heidrich (r.))

Die Erstsemester der Studiengänge Maschinenbau/Produktentwicklung und Maschinenbau/Produktionstechnik und -management präsentierten am 21. Juni ihre Erstsemester-Projektergebnisse im Rahmen eines Wettbewerbs.

Energie ist in all ihren unterschiedlichsten Erscheinungsformen unverzichtbar für unseren Alltag. Die am universellsten einsetzbare Erscheinungsform der Energie, ist die elektrische Energie. Sie ist für uns allgegenwärtig und wir stehen mit ihr permanent in Kontakt. Bekannte Energieträger, die sich zu elektrischer Energie umwandeln lassen, sind Erdgas, Kohle und Erdöl. Aber durch die begrenzte Verfügbarkeit dieser Ressourcen sind wir auf der Suche nach neuen Energiequellen.

Eine dieser neuen Quellen ist die Nutzung solarer Energie direkt über die Sonneneinstrahlung (Photovoltaik) oder indirekt über Windenergiekonverter zur Gewinnung elektrischer Energie. Eine nicht unbekannte Energiequelle ist die Wasserenergie, durch die seit Jahrhunderten elektrische Energie gewonnen wird. Dieser Umwandlungsprozess der kinetischen Energie einer Wasserströmung zu elektrischer Energie stand im Mittelpunkt des hochschulinternen Erstsemesterprojektes der Maschinenbauer.

Dafür musste ein Wasserkraftwerk entwickelt werden, das den Energieumwandlungsprozess umsetzt. Das Baumaterial war frei wählbar, wobei die Gesamtkosten 20 Euro nicht übersteigen durften. Die kinetische Energie für den Antrieb des Wasserwerkes lieferte eine gegebene konstante Wasserströmung, die von der Projektleitung zur Verfügung gestellt wurde. Der Funktionsumfang des Wasserwerkes beinhaltet die Umwandlung der Wasserströmung in elektrische Energie und die Kraftübertragung zu einem Generator. Der Wettbewerb, dem sich die acht Studierenden-Teams stellen mussten, prämierte die technische Lösung, bei der nach drei Versuchen à einer Minute die höchste mittlere Drehzahl pro Minute gemessen werden konnte.

„Das ist eine coole Idee, gleich zu Beginn eine Aufgabe meistern zu dürfen, für die man technisches Grundwissen braucht und anwenden kann. Genau diese Form des Lernens, praktisch die Theorie der Vorlesungen erfassen zu können, hat mich an die Hochschule Pforzheim geführt.“ Arvid Hofmann, Maschinenbau/Produktentwicklung

„Wir haben gelernt uns in einem Team Ideen zu strukturieren und zu arbeiten. Keine einfache Aufgabe, denn man muss sehr viel flexibler sein als gedacht. Für mich war es eine spannende und lernintensive Zeit.“

Dilara Ibrahimler, Maschinenbau/Produktentwicklung

„Super! Die Inhalte der Vorlesungen haben sich mit der Projektarbeit perfekt ergänzt. Die Theorie gleich in die Praxis umzusetzen macht das Lernen interessant.“ Robin Kroter, Maschinenbau/Produktionstechnik und -management

Betreut wurden das Erstsemester-Projekt von den Professoren Dr.-Ing. Peter Heidrich, Dr.-Ing. Herbert Emmerich und Dr.-Ing. Ingolf Müller sowie Dr.-Ing. Andreas Baum.

Mit Spannung erwarten wir weitere tolle Ideen – spätestens zum Ende des Wintersemesters 2018/19.

Wintersemester 2017/18

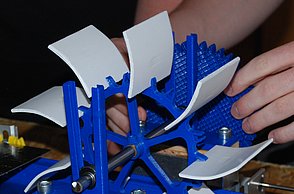

Das Siegermodell flog 7,2 Sekunden und erfüllte alle Vorbedingungen mit Bravur.

Das Siegermodell flog 7,2 Sekunden und erfüllte alle Vorbedingungen mit Bravur.

Das hellsilbrig glänzende Aluminium ist heute einer der wichtigsten metallischen Werkstoffe – eines der bekanntesten Produkte ist wahrscheinlich die Konservendose, die sich in jedem Haushalt finden lässt. Die rund 80 Erstsemester des Maschinenbaus sollten in ihrem ersten Projekt aus diesem metallischen Werkstoff ein Flugmodell bauen. Dabei lernten sie nicht nur diesen Werkstoff kennen, sondern auch technische Fragen zum Thema Leichtbau und Strömungswiderstände zu beantworten. Von der Berechnung bis zur Umsetzung entstanden die verschiedensten Konstruktionslösungen, die innerhalb des Erstsemesterprojekts an der Fakultät für Technik am 21. Dezember im Rahmen eines Wettbewerbs vorgestellt wurden.

Ziel dieses hochschulinternen Projekts war die Konstruktion eines flugfähigen Objektes, das komplett aus Aluminium hergestellt werden und eine möglichst lange Flugdauer erzielen sollte. Das Flugmodell war an Rahmenbedingungen gebunden. So sollte das Gewicht nicht mehr wie ein Kilogramm betragen und die Größe war auf 500 x 500 x 500 mm³ begrenzt. Außer Klebstoff war kein weiteres Material erlaubt. So mussten die Antriebe, ebenfalls aus Aluminium gefertigt werden und mussten zusätzlich für eine Nutzlast ausgelegt werden – es galt eine M10-Mutter zu transportieren. Die Modelle waren inspiriert durch verschiedenste Vorbilder aus der Technik, der Natur und auch dem Sport. So orientierten die Flugobjekte sich an Fallschirmen, Rotoren und Fluggleitern oder Frisbee-Scheiben. Aus der Natur wurde die Flugfähigkeit der Ahornflugsamen nachgeahmt, um ein flugfähiges Modell zu bauen. Der Wettbewerb, dem sich die 17 Studierenden-Teams stellen musste, prämierte die technische Lösung mit der längsten Flugdauer unter Einhaltung der Rahmenbedingungen.

„Kommunikation im Team ist enorm wichtig. Wir lernten wie wichtig es ist, klare und erreichbare Ziele zu erarbeiten. Sinnvolle Absprachen, an die sich alle halten und durchdachte Planung bringt Zeitersparnis. Diese Erkenntnisse nehme ich aus diesem ersten Projekt mit.“ Gregor Kühn, Maschinenbau/Produktentwicklung.

„Ich war erstaunt, wie aufwendig es ist, eine vernünftige Recherche durchzuführen und wie viel Zeit die Gruppentreffen in Anspruch genommen haben. In unserer Gruppe ging es sehr harmonisch zu und so konnten wir konstruktiv arbeiten. Das Erstsemesterprojekt hat mich in meinem Berufswunsch bestätigt.“ Jessica Seckinger, Maschinenbau/Produktentwicklung

Betreut wurden das Erstsemesterprojekt von den Professoren Dr.-Ing. Reiner Bührer, Dr.-Ing. Gerhard Frey und Dr.-Ing. Matthias Golle sowie Laboringenieur Dr.-Ing. Andreas Baum.

Mit Spannung erwarten wir weitere tolle Ideen – spätestens zum Ende des Sommersemesters 2018.

Hintergrund:

Themenschwerpunkt Leichtbauwerkstoff Aluminium Aluminium gilt als junges Metall, obwohl es das am häufigsten Metall ist und das dritthäufigste Element, das in der Erdkruste vorkommt. Es ist ein chemisches Element, wird mit AL abgekürzt, gehört zu Borgruppe und zu den Leichtbaumetallen. Entdeckt wurde Aluminium schon im frühen 19. Jahrhundert, aber erst im frühen 20. Jahrhundert setzte die industrielle Massenproduktion ein und wird heute in vielen verschiedenen Bereichen genutzt. Seine guten mechanischen und chemischen Eigenschaften, sein geringes Gewicht machen es zu einem sehr vorteilhaften Werkstoff, insbesondere als Leichtbau-Werkstoff. Der Metall-Leichtbau ist im Maschinenbau fest etabliert und weist innovative Entwicklungen und Weiterentwicklungen auf. Auch an der Hochschule Pforzheim gibt es weitreichende Forschungsarbeiten zum Thema Leichtbau, insbesondere zu Metallschäumen. Neben der Erforschung, Entwicklung und Erprobung neuer Materialien und Techniken, pflegen die Wissenschaftler einen engen Kontakt zur Industrie, denn die Ergebnisse um neue Werkstoffe und Verfahren müssen industriell einsetzbar gemacht werden. Die Studierenden im ersten Semester nahmen sich intensiv dem Thema an, in Leichtbauweise ein Flugobjekt zu bauen.

Sommersemester 2017

Die Siegergruppe: Matthias Schäfer, Jessica Becker (studentische Betreuerin), Tabea Schnitt, Thomas Krämer (v.l.n.r.)

Die Siegergruppe: Matthias Schäfer, Jessica Becker (studentische Betreuerin), Tabea Schnitt, Thomas Krämer (v.l.n.r.)

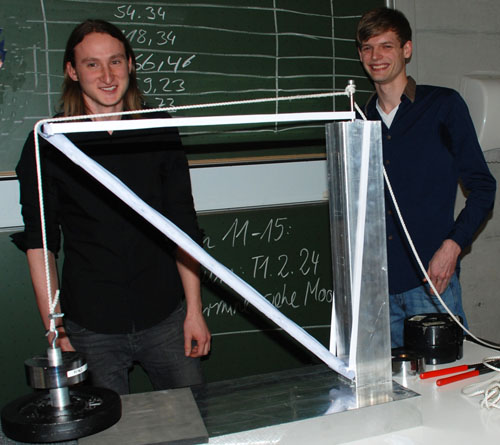

Zum Heben schwerer Lasten muss nicht zwangsläufig schwere Technik aufgefahren werden – dies zeigen die 50 Erstsemester des Maschinenbaus mit ihren Konstruktionslösungen für Leichtbaukranausleger. Die Ausleger mit dem geringen Gewicht und dem starken Arm wiegen gerade einmal zwischen 40 und 520 g und sind für eine Kraftaufnahme von 5 kg ausgelegt. Von der Berechnung bis zur Umsetzung entstanden sie komplett innerhalb des Erstsemesterprojektes an der Fakultät für Technik und wurden am 23. Juni im Rahmen eines Wettbewerbs vorgestellt.

Ziel dieses hochschulinternen Projekts war die Entwicklung eines Kranauslegers, der leicht ist, eine Länge von 500 mm aufweist und eine Masse von 5 kg heben kann und sich dabei nur um 20 mm absenken darf. Die Last von 5 kg muss 30 Sekunden gehalten werden. Ausgangsmaterialien sind Papier und Klebstoff. Sie wurden zu Bauteilen mit zumeist runden Hohlprofilen verarbeitet. Das Design des Kranarms, wurde dabei exakt an den Belastungsverlauf angepasst. Der Wettbewerb, dem sich die zwölf Studierenden-Teams stellen musste, prämierte die technische Lösung, die aus einem möglichst leichten Kranausleger bestand, der die gestellten Forderungen erfüllte und durch eine pfiffige Umsetzung des Leichtbaukonzeptes ein möglichst geringes Eigengewicht aufwies. Sie wog nur 39,04 g und erfüllte alle Vorbedingungen mit Bravur.

„Am Anfang war es recht schwierig mit Leuten, die man nicht kennt, zusammenzuarbeiten. Aber wir haben uns als Gruppe gefunden und super zusammen an unserer Aufgabe getüftelt. Genial war, dass alles was wir in der Theorie in den Fächer Statik und Konstruktionslehre gehört haben, dann sofort in unserem Projekt zur Anwendung kam. So macht Lernen Spaß.“

Raphael und Lucas Gonsior, Maschinenbau/Produktentwicklung

„Wir haben einen tollen Teamgeist entwickelt und ich fühle mich voll akzeptiert. Bisher war das Studium nicht nur stupide Theorie, sondern über das Projekt konnten wir alles sofort in die Praxis umsetzen und es hat super Spaß. Gegenseitige Unterstützung und kreative Ideen entwickeln und umsetzen, war eine tolle Erfahrung und jetzt freuen wir uns auf den Wettbewerb, der für uns alle der Höhepunkt des ersten Semesters ist.“

Tabea Schmitt, Maschinenbau/Produktionstechnik und -management

Betreut wurden das Erstsemester-Projekt von den Professoren Dr.-Ing. Werner Engeln und Dr.-Ing. Roland Scherr sowie Dr.-Ing. Andreas Baum.

Mit Spannung erwarten wir weitere tolle Ideen – spätestens zum Ende des Wintersemesters 2017/18.

Hintergrund: Themenschwerpunkt Leichtbau

Mit dem Thema Leichtbau nimmt sich das Erstsemesterprojekt dieser Schlüsseltechnologie an, die durch immer knapper werdende Rohstoff- und Energieressourcen aber gleichzeitig wachsender Gesamtbevölkerung die Gesellschaft und Industrie von morgen prägen wird. Branchenübergreifend kommt Leichtbautechnologie zwischenzeitlich zur Anwendung und umfasst dabei alle Stufen im Produktlebenszyklus: Sie steht für ökonomische (moderne Produktentwicklung und Produktion), ökologische (Ressourceneffizienz) und soziokulturelle (hohe Funktionalität) Anforderungen an neue Produkte. Die Leichtbautechnologie umfasst verschiedene Leichtbauprinzipien und -techniken, wie z. B. den Werkstoffleichtbau, den Formleichtbau, den Konzeptionsleichtbau und den Fertigungsleichtbau. Der Leichtbau ist ein starkes innovatives Forschungsthema, das integrativ die verschiedensten Branchen zusammenführt und seinen Fokus nicht nur auf die spezifischen Eigenschaften von Materialien legt und deren Sicherheit in ihrer Anwendung, sondern auch die Wertstoffkreisläufe im Blick hat. Auch an der Fakultät für Technik gibt es weitreichende Forschungsarbeiten zum Thema Leichtbau und ab dem Wintersemester 2017/18 wird er als Vorlesungsthema direkt in der Lehre seinen Platz finden. Neben der Erforschung, Entwicklung und Erprobung neuer Materialien und Techniken, pflegen die Wissenschaftler einen engen Kontakt zur Industrie, denn die Ergebnisse um neue Werkstoffe und Verfahren müssen industriell einsetzbar gemacht werden.

Wintersemester 2016/17

„Selbstständiges Arbeiten und vor allem der Praxisbezug machen das Projekt aus. Konstruktionslehre und Methodik aus den Vorlesungen konnten wir gut gebrauchen. Gelernt habe ich, dass Zeitmanagement und die Aufgabenverteilung im Team ganz wichtige Komponenten sind.“ (Tamara Guler, PTM)

„Wir fanden die Arbeit mit Papier sehr interessant. Super war die gestalterische Freiheit, mit der wir Gelerntes in die Praxis umsetzen konnten. Geholfen hat uns die gute Betreuung durch die Professoren und Mitarbeiter. Unser Fazit: Zeit ist ein knappes Gut!“ (Theo Michel, PE; Boris Tomi, PTM; Kevin Kern, PE)

„Das Projekt hat viel Spaß gemacht. Gelernt habe ich, dass man mit strukturiertem Arbeiten, dem Erstellen von Konzepten und der Kommunikation im Team viele Problemstellungen lösen kann.“ (Sören Wiskandt, PE)

„ Es war zwar anstrengend, aber dennoch eine super Erfahrung. Das Projekt war sehr interessant und ich fand es toll schon ingenieurmäßig Konzepte zu erstellen, die dann auch tatsächlich praktisch umgesetzt werden können. Super Erfahrung war auch die Teamfindung. Zum Schluss haben wir uns als tolles Team gefunden.“ (Tobias Schauerhammer, PTM)

„Super Team - super Zusammenarbeit! Habe aber auch gelernt, dass die Vorstellung und Idee, die man im Kopf hat, nicht immer etwas mit der Realität zu hat.“ (Lissy Mile, PE)

„Das Erstsemesterprojekt war ein super Einstieg ins erste Semester: Ideen sammeln, planen und basteln. Ich bin überrascht, dass ich bereits zu Anfang schon ingenieurmäßig arbeiten werden. Hat Spaß gemacht.“ (Johannes Becker, PTM)

„Ich fand es toll, dass die Vorlesungsinhalte schon in praktische Aufgaben umgesetzt werden können. Die Aufgabenstellung war technisch anspruchsvoll. Ich nehme mit, dass man immer einen zeitlichen Puffer einbauen muss und dass Teamarbeit sehr wichtig ist.“ (Juliane Paul, PE)

„Ich fand es toll, gleich im ersten Semester mit einer komplexen technischen Aufgabe betraut zu werden. Die Recherchearbeit hat richtig Spaß gemacht. Für die zukünftigen Projekte weiß ich jetzt vorauf es ankommt: Zeitmanagement und die Aufgabenfelder klar zuordnen.“ (Anna-Lena Maier, PTM)

Federleicht und doch stabiler und effizienter – Leichtbautechnologien

Immer größer, immer leistungsfähiger, immer wirtschaftlicher, dieser enorme Fortschritt wäre ohne die technischen Errungenschaften nicht denkbar. Aber er wirft auch Fragen auf: Wie leben wir morgen? Wie entwickeln sich Wirtschaft und Lebensqualität? Und was macht das Klima? Viele Fragen, die ein Thema berühren: den Umgang mit Rohstoffen und Energie. Einen wichtigen Beitrag um den Problemen von Rohstoffknappheit und Umweltbelastungen wirksam begegnen zu können, leistet hierbei der Leichtbau. Als Effizienztechnologie gewinnt er seit Jahren einen immer höheren Stellenwert. Umso wichtiger erscheint es, dass wir unseren Studierenden mit dem nötigen Know-how ausstatten, damit sie diesen Herausforderungen entgegentreten können. Deshalb werden unsere Studierende mit realitätsnahen Projektarbeiten in jedem Semester betraut. Die Erstsemester der Maschinenbau Bachelor-Studiengänge standen im Rahmen des Erstsemesterprojektes in diesem Semester vor der Aufgabe, ein Windrad in Leichtbauweise zu konzipieren, zu konstruieren und zu bauen. Der traditionelle Wettbewerb fand am 13. Januar 2017 statt.

Aufgabenstellung

Fünfzehn Erstsemesterteams der Bachelorstudiengänge Maschinenbau/ Produktentwicklung und Maschinenbau/ Produktionstechnik und -management beschäftigten sich in den letzten Wochen mit der Konzeption, Entwicklung und Herstellung eines Leichtbau-Windrades, welches einen gegebenen Luftstrom möglichst effizient in eine Hubbewegung einer Masse umwandelt.

Der Wettbewerb soll zeigen, mittels welcher Konstruktion eine an einem Seil hängende Hubmasse angehoben werden kann. Dabei wird das Windrad durch einen definierten Luftstrom angetrieben. Dazu musste von den Studierenden-Teams ein Leichtbau-Windrad konzipiert und gebaut werden, das den definierten Luftstrom in eine möglichst große mechanische Leistung umwandeln kann. Als Baumaterial sollte zu 70% Papier verbaut werden und es waren keine bereits fertigen Baugruppen erlaubt. Die Kosten durften 100 Euro nicht übersteigen. Die Studierenden hatten vier Monate Zeit durch Kreativität, methodisches Konzipieren und Geschick einen Lösungsweg zu finden und diesen umzusetzen.

Entwicklung eines „W²-Liftung – Leichtbau-Windrades“

Ein Standfuß, ein Windrad mit Lagerungsblock und Hubmechanik – das waren die Komponenten aus denen das gesamte Windrad bestehen musste. Das Windrad musste frei, d. h. ohne Befestigung wie Kleben, oder Verschrauben, sicher stehen und eine ausreichende Stabilität garantieren. Nicht ganz einfach in der Leichtbauweise zu realisieren – eine große Herausforderung an die Erstsemester. Um die maximale Gewichteinsparung zu erreichen, musste in der Entwurfsphase eine detaillierte Analyse der Kräfte erstellt werden, damit das Bauteil nicht überdimensioniert wird und nicht an Stabilität einbüßt. Dazu mussten die Studierenden ein Lasten- und Pflichtheft führen. Die Vorgabe, dass Papier das Hauptbaumaterial ist, entführte die Erstsemester in den konstruktiven Leichtbau. Es mussten konstruktive Maßnahmen gefunden werden, die die gleichmäßige Ausnutzung des Materialvolumens ermöglichten. In der Fertigungsphase stellte sich u.a. die Frage, nach der Wahl eines geeigneten Fügeverfahrens. So durchliefen unsere Erstsemester bereits zu einem frühen Zeitpunkt ihres Studiums die wichtigen Phasen: Planung, Konstruktion und Fertigung.

Der Wettbewerb

Betreut wurde das Erstsemester-Projekt von den Professoren Gerd Eberhardt, Norbert Jost, Peter Kohmann und vor allem von Dr.-Ing Andreas Baum. Zum Ende eines jeden Semesters stellt der Wettbewerb des Erstsemesterprojekts traditionell ein Highlight im Maschinenbaustudium an der Hochschule Pforzheim dar, das im Anschluss auch gebührend gefeiert werden darf.

„Die stolzen Sieger: (v.l.n.r.) Professor Roland Wahl, Ait Omkor Miloud, Gzim Osmani; Michael Schaffranek; Sebastian Häcker, Emre Arikon, Professor Jürgen Bauer“

„Die stolzen Sieger: (v.l.n.r.) Professor Roland Wahl, Ait Omkor Miloud, Gzim Osmani; Michael Schaffranek; Sebastian Häcker, Emre Arikon, Professor Jürgen Bauer“

Tor! Tor! Tor!

Erstsemesterprojekt Sommersemester 2016

Realitätsnahe Projektstudien sind eine Besonderheit unserer Ausbildung und das von Beginn an. Ein ausgeprägtes ingenieurwissenschaftliches Verständnis von technischen Problemstellungen ist eine Schlüsselkompetenz im Maschinenbau. Dazu gehören Kompetenzen wie Konzeption, Konstruktion, Projekt- und Zeitplanung sowie Erfahrung in der Teamarbeit. Durch das Erstsemesterprojekt im Fachbereich Maschinenbau tauchen die Erstsemesterstudierende schon zu Beginn ihres Studiums spielerisch und mit viel Spaß tief in die Ingenieurswelt ein. Im diesem Semester startete der traditionelle Wettbewerb am 24. Juni 2016.

Entwicklung einer „Fußball-Ballschussmaschine“

Zehn Erstsemesterteams der Bachelorstudiengänge Maschinenbau/ Produktentwicklung und Maschinenbau/ Produktionstechnik und -management beschäftigten sich in den letzten Wochen mit der Konzeption, Entwicklung und Herstellung einer Ballschussmaschine.

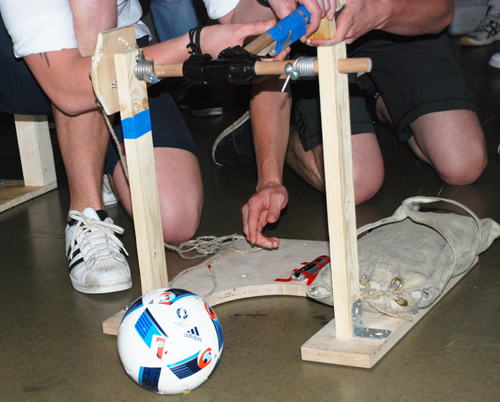

Der Wettbewerb soll zeigen, mittels welcher Konstruktion ein Fußball möglichst genau auf einen vorgegebenen Zielpunkt in einem Tor geschossen werden kann. Dazu musste von den Studierenden-Teams eine Ballschussmaschine konzipiert und gebaut werden, die die unterschiedlichen Variablen wie Größe und Gewicht des Balls, Entfernung und Zielpunkt ausgleichen kann. Auch die erforderliche Energie, die benötigt wird, um den Ball ins Tor zu schießen, ist frei wählbar, muss aber genau berechnet werden können. Als Baumaterial war alles erlaubt, mit der Einschränkung, dass keine bereits fertigen Baugruppen verbaut werden und die Kosten 100 Euro nicht übersteigen durften. Die Studierenden hatten vier Monate Zeit durch Kreativität, methodisches Konzipieren und Geschick einen Lösungsweg zu finden und diesen umzusetzen.

Ballschussmaschine

Die Ballschussmaschine hat ihren Ursprung in der Antike: Als Wurfmaschine bzw. Katapult diente sie als militärische Waffe zum Beschuss und zur Verteidigung von Wehranlagen. Heute dient sie als neuzeitliches Gerät für Sportübungen. Der neueste Entwicklungstrend ist ein Fußballspiel zwischen Robotern im Rahmen des „RoboCups“. Sie befördern im günstigsten Fall ohne menschliches Zutun das Runde ins Eckige. Das versuchen zurzeit die 24 teilnehmenden Teams der Fußball-Europameisterschaft in Frankreich. Die Sportler, vor allem die Torwarte, haben alle ein intensives Training hinter sich, bei dem vielleicht auch eine Ballschussmaschine zum Einsatz kam. Mit ihr wird das Torwarttraining nicht nur für Profis ergänzt. Sie automatisiert das Training und sorgt für ein intensives Training auf höchstem Niveau. So können Standartsituationen mit einer hohen Wiederholgenauigkeit geübt werden.

Das Ziel der durch die Studierenden entwickelten Ballschussmaschinen ist es, dem Ball eine möglichst hohe kinetische Energie mit auf den Weg zu geben und das Ziel genau zu treffen.

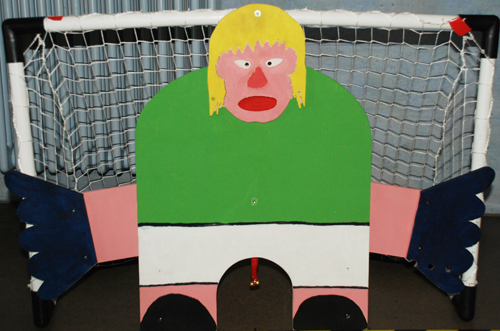

An ihm musste der Ball vorbei

An ihm musste der Ball vorbei

Der Wettbewerb

Doch bevor die 10 Teams ihre Ballschussmaschinen gegeneinander antreten lassen konnten, gaben die Studierenden im Rahmen einer Präsentationsveranstaltung über die Konstruktion, die Vorgehensweise, das Design und die Methode Auskunft, mit deren Hilfe sie ihre Maschine bauten. Mit Einfallsreichtum und Kreativität erarbeiteten die verschiedenen Teams technische Lösungen, die sich im Wettbewerb beweisen mussten.

Die rund 50 Studierenden haben dabei nicht nur durch handwerklich perfekte Umsetzungen ihrer Lösungsideen überzeugt, sondern in einer Kurzpräsentation jeweils aufgezeigt, dass sie auch schon zu Beginn ihres Studiums Theorie und Praxis sehr gut miteinander verbinden können. In einem „einfachen KO-System“ traten am 24. Juni 2016 immer zwei Teams gegeneinander an.

Der „Torwart“ wird jeweils vom gegnerischen Team in Position gebracht. Durch die Auslosung der Entfernung zum Tor, müssen die Teams die erforderlichen Berechnungen für die Einstellungen ihrer Wurfmaschine spontan vornehmen. Nach drei Schuss wird gewechselt.

Die treffsicherste Konstruktion

Die treffsicherste Konstruktion

Nach spannenden Vorrunden und einem noch packenderen Endspiel ging das Siegerteam mit 1:0 Toren in Führung und konnten sich den Turniergewinn sichern.

„Eine sehr spannende Zeit liegt hinter uns“, so Gary Hildebrandt, Studierender im Studiengang Maschinenbau/Produktentwicklung, „in den vergangenen Wochen habe ich gelernt, dass Projektarbeit vieles beinhaltet: Termine einhalten, Verlässlichkeit, Pünktlichkeit und sich an Absprachen halten. Durch die intensive Zusammenarbeit sind wir Erstsemester zusammengewachsen. Ich fühle mich wohl.“

Betreut wurde das Erstsemester-Projekt von den Professoren Jürgen Bauer, Peter Heidrich, Roland Wahl und vor allem von Dr.-Ing Andreas Baum. Zum Ende eines jeden Semesters stellt der Wettbewerb des Erstsemesterprojekts traditionell ein Highlight im Maschinenbaustudium an der Hochschule Pforzheim dar, das im Anschluss auch gebührend gefeiert werden darf.

Pressestimme:

Pforzheimer Zeitung

Wintersemester 2015/16

Die Gewinner: Faith Zor, Patrick Wolf, Savvas Bitsos, Andre Widmann und Timo Zundel (v.l.n.r.)

Die Gewinner: Faith Zor, Patrick Wolf, Savvas Bitsos, Andre Widmann und Timo Zundel (v.l.n.r.)

24 Erstsemesterteams der Bachelorstudiengänge Maschinenbau/ Produktentwicklung und Maschinenbau/Produktionstechnik und -management stellten sich am 14. Januar 2016 dem traditionellen Wettbewerb des Erstsemesterprojekts im Fachbereich Maschinenbau der Fakultät für Technik der Hochschule Pforzheim.

Entwicklung eines „Kartoffel“-Katapults

Die Aufgabe, die es zu meistern galt, lautete „Konzeption, Entwicklung und Realisierung eines Katapultes“. Der Wettbewerb soll zeigen, mittels welcher Konstruktion eine Kartoffel beliebiger Form möglichst genau auf einen Zielpunkt geschleudert werden kann. Dazu musste von den Studierenden-Teams ein Katapult konzipiert und gebaut werden, das die unterschiedlichen Variablen wie Form, Masse und Entfernung, ausgleichen kann. Auch die erforderliche Energie, die benötigt wird, um die Kartoffel ins Ziel zu schleudern, muss genau berechnet werden können. Als Baumaterial war alles erlaubt, mit der Einschränkung, dass nur insgesamt 200 Gramm papierfremdes Material und keine bereits fertigen Baugruppen verbaut werden durften. Die Studierenden hatten vier Monate Zeit durch Kreativität, methodisches Konzipieren und Geschick einen Lösungsweg zu finden und diesen umzusetzen.

Katapult

Ein Katapult ist zunächst einmal nichts anderes als eine Wurfmaschine. Eingesetzt als nicht tragbare Fernwaffe, die Geschosse mittels mechanischer Energie aus dem ruhenden Zustand stark beschleunigt. Von der Antike bis in die Neuzeit waren Katapulte als Waffen im Einsatz. Vor allem im Mittelalter waren Katapulte dabei häufig genutzte und überaus effektive Fernwaffen, denn durch die große Beschleunigung, die das Geschoss erhält, konnten Angreifer sicher und zuverlässig auf Distanz gehalten werden.

Im Laufe der geschichtlichen Entwicklung haben sich sehr viele unterschiedliche Bauformen und Varianten von Katapulten entwickelt Das Ziel der durch die Studenten entwickelten Katapulte ist es, dem Geschoss eine möglichst hohe kinetische Energie mit auf den Weg zu geben und das Ziel möglichst genau zu treffen. Hierfür eigenen sich nicht alle Katapult Bauformen in gleicher Weise, so dass die Studenten bereits vorhandene Lösungen an die Aufgabenstellung anpassen und optimieren mussten.

Der Wettbewerb

Doch bevor die 24 Teams ihre Katapulte gegeneinander antreten lassen konnten, gaben die Studierenden im Rahmen einer Präsentationsveranstaltung über die Konstruktion, die Vorgehensweise, das Design und die Methode Auskunft, mit deren Hilfe sie ihre Wurfmaschine bauten. Dem Einfallsreichtum und der Kreativität der verschiedenen Teams waren nur wenige Grenzen gesetzt und so wurden ganz unterschiedliche technische Lösungen erarbeitet.

Die rund 120 Studierende haben dabei nicht nur durch handwerklich perfekte Umsetzungen ihrer Lösungsideen überzeugt, sondern in einer Kurzpräsentation jeweils aufgezeigt, dass sie auch schon zu Beginn ihres Studiums Theorie und Praxis sehr gut miteinander verbinden können. In einer Vorentscheidung wurden die fünf „treffsichersten“ Katapulte ermittelt, die sich für die Endrunde qualifizierten. Die besten Studierenden-Teams stellten sich dann am Donnerstag, 14. Januar 2016, der Abschlusspräsentation und dem abschließenden „Zielschleudern“.

Das Siegerteam konnte mit seiner Konstruktion die höchste Trefferquote für sich verbuchen und ging mit 67 Punkten deutlich in Führung.

„Wir sind sehr stolz auf unsere Konstruktionen“, so Thomas Hettinger, Student im Studiengang Maschinenbau/Produktentwicklung, „in den vergangenen Wochen habe ich gelernt, was Projektarbeit beinhaltet und bedeutet. Heute fühle ich mich schon fast als Ingenieur.“

Das Projekt bringt den Studierenden nicht nur erste Erfahrungen in der Projekt- und Zeitplanung, Erfahrungen in der Teamarbeit, sondern fördert auch die Freuden und den Spaß am Fach.

Betreut wurde das Erstsemester-Projekt von den Professoren Gerhard Frey, Matthias Golle, Rainer Häberer, Jürgen Wede, Rupert Zang und vor allem von Dr.-Ing Andreas Baum.

Mit Spannung erwarten wir weitere tolle Ideen – spätestens zum Ende des Sommersemesters 2016.

Sommersemester 2015

Das Gewinnerteam: Maximilian Buß (MB/PTM) und Tobias Baum (MB/PE) (v.l.n.r.)

Das Gewinnerteam: Maximilian Buß (MB/PTM) und Tobias Baum (MB/PE) (v.l.n.r.)

Dreizehn Erstsemesterteams der Bachelorstudiengänge Maschinenbau/Produktentwicklung und Maschinenbau/Produktionstechnik und -management stellten sich am 26. Juni 2015 dem traditionellen Wettbewerb des Erstsemesterprojekts am Fachbereich Maschinenbau der Fakultät für Technik der Hochschule Pforzheim.

G-Kraft

Was haben der britische Formel-1-Rennfahrer David Purley und Achterbahnen gemeinsam? Die g-Kraft. Sie steht für Belastungen, die auf den menschlichen Körper, einen Gegenstand oder ein Fahrzeug einwirken. Wird die Größe oder die Richtung der Geschwindigkeit verändert, erhöht oder verringert sich die g-Kraft entsprechend. Angegeben wird die Einheit als Vielfaches der normalen Erdbeschleunigung (1 g ? 9,81 m/s²). Hohe g-Kräfte treten bei Fahrten mit einer Achterbahn, beim Schaukeln oder bei Zusammenstößen von z. B. zwei Fahrzeugen auf. Ein Formel-1-Rennfahrer spürt beim Start oder der Fahrgast in einer Achterbahn während der Fahrt eine Kraft, die ihn, entgegen der Beschleunigungsrichtung, nach hinten in den Sitz presst. Diese Kraft kommt zustande, weil der Rennwagen bzw. die Achterbahn beim Start nach vorne beschleunigt wird oder die Achterbahn während ihrer Fahrt mehrfach die Richtung ändert. David Purley überlebte während eines Rennens 1977 einen schweren Unfall, beim dem er durch den Zusammenstoß einer g-Kraft von 178 g ausgesetzt war. Damit kam er ins Guinness-Buch der Rekorde, denn die Kraft von 100 g gilt als Maximalwert, die ein Mensch überleben kann.

Entwicklung eines Fahrzeugs mit einem Schwerkraftantrieb

Die Grundidee der Projektarbeit im Sommersemester 2015 war, ein Fahrzeug zu konzipieren und zu bauen, das angetrieben wird durch eine Masse, die aus einer Höhe von maximal 50 Zentimeter herabfällt, wobei der Schwerkraftantrieb aus der Ferne ausgelöst werden können muss. Die Herausforderung der Erstsemester lag darin, eine hohe Antriebsenergie durch eine möglichst geringe Masse zu erzielen, die das Fahrzeug eine Strecke von fünf bis sieben Metern zurücklegen lässt. Als Baumaterial war kein Metall erlaubt und es durften keine bereits fertigen Baugruppen verbaut werden. Leichtbauweise und Recycling waren wichtige Komponenten der Aufgabenstellung und nicht zuletzt die Kosten, sie mussten unter 50 Euro bleiben. Ziel war es mit der geringsten Antriebsmasse die weiteste Strecke zurückzulegen.

Der Wettbewerb

Diesem Wettbewerb, eine möglichst hohe Antriebsenergie bei geringer Masse zu erzeugen und dabei alle gestellten Forderungen zu erfüllen, mussten sich die dreizehn Studierenden-Teams stellen. Dem Einfallsreichtum und der Kreativität der verschiedenen Teams waren nur wenige Grenzen gesetzt und so wurden ganz unterschiedliche technische Lösungen erarbeitet.

Die rund 66 Studierende haben dabei nicht nur durch handwerklich perfekte Umsetzungen ihrer Lösungsideen überzeugt, sondern in einer Kurzpräsentation jeweils aufgezeigt, dass sie auch schon zu Beginn ihres Studiums Theorie und Praxis sehr gut miteinander verbinden können. In einer Vorentscheidung wurden die „wirkungsstärksten“ G-Forces ermittelt, bei dem die erarbeiten Lösungen gegen einander ins Rennen gehen mussten. Die vier „effizientesten“ Fahrzeuge qualifizierten sich für die Endrunde. Die besten Studierenden-Teams stellten sich dann am Freitag, 26. Juni 2015, der Abschlusspräsentation und dem Wettrennen.

Das Siegerteam stellte eine Lösung vor, die bei einer Antriebsmasse von 92,1 Gramm eine Strecke von 5,1 Meter zurücklegte und das Zeitlimit von 30 Sekunden für das Ausrichten und Vorbereiten des Fahrzeugs nicht überschritt.

„Wir konnten die Theorie aus den Vorlesungen, insbesondere der Konstruktionslehre, direkt in die Praxis umsetzen. Vor einer Aufgabenstellung zu stehen, nach Lösungsansätzen zu suchen, eine Konstruktion für den gefundenen Lösungsansatz zu entwickeln und am Ende ein fertiges Produkt zu haben, war eine inspirierende Erfahrung. Wir fühlten uns schon wie richtige Ingenieure“, resümiert Timo Wüst, Student des Studiengangs Maschinenbau/Produktentwicklung. Das Projekt bringt den Studierenden nicht nur erste Erfahrungen in der Projekt- und Zeitplanung, Erfahrungen in der Teamarbeit, sondern fördert auch die Freuden und den Spaß am Fach.

Betreut wurde das Erstsemester-Projekt von den Professoren Rainer Häberer und Roland Scherr mit Unterstützung von Dr. Andreas Baum, Ruben Maier und Jörg Schönemann.

Mit Spannung erwarten wir weitere tolle Ideen – spätestens zum Ende des Wintersemesters 2015/16

Wintersemester 2014/15

Die Siegergruppe (v.l.n.r.) Patrick Rydygel, Alexander Migunov, Michael Reich, Anika Proß, Sven Schneider

Die Siegergruppe (v.l.n.r.) Patrick Rydygel, Alexander Migunov, Michael Reich, Anika Proß, Sven Schneider

Schon in der Antike galt Tauziehen als sportlicher Wettkampf, um symbolisch den Kampf zwischen Gut und Böse darzustellen. Seit etwa 1000 Jahren ist Tauziehen auch im westlichen Europa bekannt und entwickelte sich zu einem sportlichen Wettkampf, bei dem zwei Mannschaften ihre Kräfte messen. Jedes Team zieht an einem Ende eines Taus. Sieger ist, wer die gegnerische Mannschaft über die Mittellinie zieht. Zwanzig Jahre (1900 bis 1920) war Tauziehen sogar olympische Disziplin und seit 1964 gibt es Europa- und Weltmeisterschaften.

Das Thema der Projektarbeit im Wintersemester 2014/15 nähert sich dem Tauziehen aus technischer Sicht. Es sollten mechanische „Tauzieheinheiten“ konzipiert und hergestellt werden, die dann gegeneinander antraten. Die Herausforderung der Erstsemester lag darin, eine möglichst hohe Kraft in möglichst kurzer Zeit auf das „Tau“ zu bringen. Dafür mussten die Studierenden einen Gummiantrieb selbst entwickeln, der in der Lage war die Kraft auf das Tau zu bringen. Das „Tau“ musste von der Tauzieheinheit nachträglich aufgenommen und gespannt werden können und aus der Ferne ausgelöst werden. Die gesamte Konstruktion durfte das Gesamtgewicht von zwei Kilogramm nicht überschreiten.

Als „Baumaterial“ durfte zu 80% nur Papier zum Einsatz kommen. Vorgegeben wurden lediglich der Gummi für den Antrieb und das „Tau“. Diesem Wettbewerb, eine möglichst starke Tauzieheinheit zu bauen, die die gestellten Forderungen erfüllte und durch eine pfiffige Umsetzung möglichst viel Kraft entwickelte, mussten sich die 15 Studierenden-Teams stellen, nachdem sie drei Monate lang Zeit hatten, durch methodisches Vorgehen ein konstruktives Konzept zu erarbeiten und dieses umzusetzen. Dem Einfallsreichtum und der Kreativität der verschiedenen Teams waren nur wenige Grenzen gesetzt und so wurden ganz unterschiedliche technische Lösungen erarbeitet.

Die rund 80 Studierende haben dabei nicht nur durch handwerklich perfekte Umsetzungen ihrer Lösungsideen überzeugt, sondern in einer Kurzpräsentation jeweils aufgezeigt, dass sie auch schon zu Beginn ihres Studiums Theorie und Praxis sehr gut miteinander verbinden können. In einer Vorentscheidung wurden die „stärksten“ Tauziehmaschinen ermittelt, bei dem die erarbeiten Lösungen gegen eine Kraftmesseinrichtung ziehen mussten. Die sechs „stärksten“-Maschinen qualifizierten sich für die Endrunde. Die besten Studierenden-Teams stellten sich dann am Freitag, 16. Januar 2015, der Abschlusspräsentation und dem Tauziehwettbewerb. Es traten immer zwei Gruppen gegeneinander an.

Das Siegerteam stellte eine Lösung vor, die bei einem Gesamtgewicht von zwei Kilogramm, einer Größe von 200x200x200mm und das Zeitlimit von 30 Sekunden für das Anbringen, Ausrichten und Spannens des „Taus“ nicht überschritt, die größtmögliche Kraft aufbrachte und die gegnerische Tauzieheinheit über die Trennlinie zog.

Mit der Theorie und der Praxis ist das so eine Sache. Davon konnten sich die Studierenden während ihrer Arbeit an ihrer Konstruktion selbst überzeugen. Die Erfahrung mit welchem Zeitaufwand gerechnet werden muss, die Disziplin, mit der man bei der Sache bleiben muss und auch die Durchhaltemoral bei Rückschlägen, all diese nehmen die Erstsemester mit in ihre weiteren Semester. „Wir haben was gelernt!“, so der Kommentar eines Erstsemesters. Genauso wie den gewonnen Teamgeist und den Jubel bei Fertigstellung der Konstruktion. Nicht zuletzt einen Eindruck davon, wie sich die theoretischen Inhalte der Konstruktionslehre in der Praxis umsetzen lässt und spürbar viele Freude am Fach.

Betreut wurde das Erstsemester-Projekt von den Professoren Dr. rer. nat. Jürgen Bauer, Dr.-Ing. Werner Engeln und Dr.-Ing. Norbert Jost mit Unterstützung von Dr. Andreas Baum, Tom Cruz und Simon Kött.

Mit Spannung erwarten wir weitere tolle Ideen – spätestens zum Ende des Sommersemesters 2015.

Sommersemester 2014

Die Gewinnergruppe: (v.l.n.r.) Christian Pikart, Johannes Rentschler, Sepehr Parvizi, Sönke Petersen (im Rollstuhl)

Die Gewinnergruppe: (v.l.n.r.) Christian Pikart, Johannes Rentschler, Sepehr Parvizi, Sönke Petersen (im Rollstuhl)

Seit der Entwicklung von Laserbearbeitungsmaschinen Anfang der 60er Jahre hat sich die Lasermaterialbearbeitung ständig weiterentwickelt und ist heute tragender Bestandteil vieler Herstellprozesse von Produkten aus allen Branchen. Mit der Laserstrahlung als Energiequelle lassen sich zahlreiche Fertigungsverfahren abdecken, hierzu gehören neben den bekanntesten Vertretern, dem Schneiden und Schweißen, auch Laserhärten, Laserauftragschweißen oder Laserpolieren, um nur einige Verfahren zu nennen.

Ein besonderer Vorteil der Laserstrahlung ist die Möglichkeit, sie über Spiegel sehr schnell auf verschiedene Orte abzulenken und so großflächige Bearbeitungen ohne ein aufwändiges mehrachsiges Handlingssystem abzudecken. Diese Ablenkeinheiten werden insbesondere seit der letzten Dekade verstärkt industriell, z.B. zum Schweißen von Fahrzeugtüren oder Karosserien eingesetzt. Sie besteht aus verschiedenen Spiegeln und ggf. Objektiven. Eine solche Ablenkeinheit zu bauen, war die gestellte Herausforderung an die Studierenden im ersten Semester, unseren „Newies“.

Überwiegend aus Papier und mit Spiegeln entstanden beeindruckende Laserstrahl-Ablenkeinheiten. Mithilfe dieser Ablenkeinheit für einen Laserstrahl mussten im Abschluss-Wettbewerb in zuvor festgelegter Reihenfolge Punkte auf einer Leinwand gezielt angeleuchtet werden. Um jeden der markierten Punkte waren wie auf einer Dart-Scheibe kreisförmige Zonen markiert, denen unterschiedliche Punktzahlen zugeordnet waren. Nach dem Aufbau der Konstruktion und der Nennung der Reihenfolge der anzuleuchtenden Punkte, wurde die Zeit gestoppt. Sieger wurde die Gruppe, die innerhalb von 60 Sekunden die höchste Punktzahl erreichte. Die Studierenden-Gruppen folgten der diesjährigen Aufgabe dieses traditionellen Wettbewerbs im Bereich Maschinenbau mit Einfallsreichtum und Kreativität, die zu ganz unterschiedlichen technischen Lösungen führten.

Die zwölf Studierenden-Teams haben dabei nicht nur durch handwerklich perfekte Umsetzungen ihrer Lösungsideen überzeugt, sondern in einer Kurzpräsentation jeweils aufgezeigt, dass sie auch schon zu Beginn ihres Studiums Theorie und Praxis sehr gut miteinander verbinden können. Die nach dem Vorentscheid besten Studierenden-Teams stellten sich am Donnerstag, 26. Juni 2014, der finalen Präsentation, in der das Siegerteam eine Lösung vorstellte, die mit einer erstaunlich hohen erreichten Punktzahl eine hohe Einstellgeschwindigkeit und Präzision aufwies.

Für die Notengebung waren neben der Platzierung im Wettbewerb hauptsächlich

• die Kreativität und der Ideenreichtum,

• die Methodik und Vorgehensweise,

• die technische Umsetzung,

• die Präsentation und Dokumentation der Ergebnisse

• sowie die Eigeninitiative und Selbstständigkeit

ausschlaggebend.

Mit der Theorie und der Praxis ist das so eine Sache. Davon konnten sich die Studierenden während ihrer Arbeit an ihrer Konstruktion selbst überzeugen. Die Erfahrung, mit welchem Zeitaufwand gerechnet werden muss, die Disziplin, mit der man bei der Sache bleiben muss und auch die Durchhaltemoral bei Rückschlägen, all dies nehmen die Erstsemester mit in ihre weiteren Semester. „Wir haben was gelernt!“, so der Kommentar eines Erstsemesters. Genauso wie den gewonnenen Teamgeist und den Jubel bei Fertigstellung der Konstruktion. Nicht zu Letzt einen Eindruck davon, wie sich die theoretischen Inhalte der Konstruktionslehre in der Praxis umsetzen lassen und spürbar viele Freude am Fach.

Betreut wurde das Erstsemester-Projekt von den Professoren Dr.-Ing. Reiner Bührer und Dr.-Ing. Roland Wahl, mit Unterstützung von Katarzyna Plaskonka-Weisenburger und Dr.-Ing. Andreas Baum.

Mit Spannung erwarten wir weitere tolle Ideen – spätestens zum Ende des Wintersemesters 2014/15.

Wintersemester 2013/14

Die Gewinnergruppe: (v.l.n.r.) Kris Schötz, Andreas Wagner, Lukas Kohler, Benjamin Geyer

Die Gewinnergruppe: (v.l.n.r.) Kris Schötz, Andreas Wagner, Lukas Kohler, Benjamin Geyer

Seit der Antike gibt es sie: die Kräne, abgeleitet vom altgriechischen Wort für „Kranich“. Im späten 6. Jahrhundert v. Chr. wurde er von den Griechen erfunden. Heute gibt es sie in allen Bauarten, immer auf die jeweiligen Aufgaben und Anwendung ausgerichtet, wie z. B. einen Säulendrehkran oder Schwenkarmkran. Ihre Hauptanwendung ist das Be- und Entladen von Schiffen, Eisenbahn- und Lastkraftwagen und im Hochbau sowie in Montage-, Fertigungs- und Lagerhallen. Der einfache Aufbau eines Krans besteht aus einem Stamm (Säule oder Turm?) und einem Arm, dem Kranausleger und dieser war Gegenstand der Aufgabe der Erstsemester.

Die Herausforderung für die 100 Erstsemester liest sich so: Ein 500 mm langer Kranausleger soll in Leichtbauweise konstruiert und gebaut werden. Der Kranausleger muss eine Masse von 5 kg, die an einem Seil befestigt ist, tragen können, wobei sich der Umlenkpunkt des Seils am Ende des Kranauslegers nur um maximal 20 mm unter der Belastung absenken darf. Als „Baumaterial“ darf nur Papier und Klebstoff zum Einsatz kommen. Gestellt wurde lediglich der Befestigungsblock mit einer Höhe von 500 mm und einer Querschnittsfläche von 80 x 80 mm. Diesem Wettbewerb, einen möglichst leichten Kranausleger zu bauen, der die gestellten Forderungen erfüllt und durch eine pfiffige Umsetzung des Leichtbaukonzeptes ein möglichst geringes Eigengewicht aufweist, mussten sich die 20 Studierenden-Teams stellen, nachdem sie drei Monate lang Zeit hatten, durch methodisches Vorgehen ein konstruktives Konzept zu erarbeiten und dieses umzusetzen. Dem Einfallsreichtum und der Kreativität der verschiedenen Teams waren nur wenige Grenzen gesetzt und so wurden ganz unterschiedliche technische Lösungen erarbeitet.

Doch bevor eine Sieger-Konstruktion ermittelt werden konnten, mussten sich die einzelnen Teams mit ihren „Kranausleger“-Konstruktionen der Konkurrenz stellen. Zum ersten Mal wurde in einer Vorentscheidung die besten Teams ermittelt, die sich dann in einem Finale erneut mit ihrer Konstruktion miteinander messen mussten. Die Studierenden-Teams haben dabei nicht nur durch handwerklich perfekte Umsetzungen ihrer Lösungsideen überzeugt, sondern in einer Kurzpräsentation jeweils aufgezeigt, dass sie auch schon zu Beginn ihres Studiums Theorie und Praxis sehr gut miteinander verbinden können. Die besten acht Studierenden-Teams stellten sich am Donnerstag, 16. Januar 2014, der finalen Präsentation, in der das Siegerteam eine Lösung vorstellte, die bei einer Masse des Kranauslegers von 40 Gramm die geforderten Belastungen souverän erfüllte und die Leistungsfähigkeit ihres Konstruktionsentwurfs durch eine Steigerung der Belastung um weitere 40% zielsicher unter Beweis stellte.

Das Gewinnermodell: 41 Gramm schwer, 7 Kilogramm Traglast (das 170fache des Eigengewichts)

Für die Notengebung sind neben der Platzierung im Wettbewerb hauptsächlich

• die Kreativität und der Ideenreichtum

• die Methodik und Vorgehensweise

• die technische Umsetzung

• die Präsentation und Dokumentation der Ergebnisse

• sowie die Eigeninitiative und Selbstständigkeit

ausschlaggebend.

Mit der Theorie und der Praxis ist das so eine Sache. Davon konnten sich die Studierenden während ihrer Arbeit an ihrer Konstruktion selbst überzeugen. Die Erfahrung mit welchem Zeitaufwand gerechnet werden muss, die Disziplin, mit der man bei der Sache bleiben muss und auch die Durchhaltemoral bei Rückschlägen, all dies nehmen die Erstsemester mit in ihre weiteren Semester. „Wir haben was gelernt!“, so der Kommentar eines Erstsemesters. Genauso wie den gewonnen Teamgeist und den Jubel bei Fertigstellung der Konstruktion. Nicht zu Letzt einen Eindruck davon, wie sich die theoretischen Inhalte der Konstruktionslehre in der Praxis umsetzen lassen und spürbar viel Freude am Fach.

Betreut wurden das Erstsemester-Projekt von den Professoren Dr.-Ing. Matthias Golle, Dr.-Ing. Peter Heidrich, Dipl.-Ing. Jürgen Wrede und Dr.-Ing. Rupert Zang mit Unterstützung von Dr. Andreas Baum.

Mit Spannung erwarten wir weitere tolle Ideen – spätestens zum Ende des Sommersemesters 2014.

Sommersemester 2013

Wer kennt nicht die über 100 Jahre alte Jahrmarktattraktion „Hau den Lukas“? Mit einem schweren hölzernen Hammer muss man, egal ob Frau oder Mann, auf einen gefederten Kopf schlagen. Ziel ist es, durch genügend Schlagkraft, den Metallkörper, der in einem durchsichtigen Rohr oder an einer Schiene beschleunigt wird, möglichst hoch zu bekommen. Je fester zugeschlagen wird, umso höher steigt der Metallkörper und löst beim Erreichen des höchsten Punktes ein Klingelsignal aus.